Класифікація і характеристика залізних руд. Види залізних руд - загальна характеристика железняков

Залізна руда є особливе мінеральне утворення, що включає залізо, також його сполуки. Руду вважають сталевий в цьому випадку, якщо вона містить цей елемент в достатніх обсягах для того, щоб було економічно вигідно його витягати.

Основний різновидом залізної руди є магнітний залізняк. Він містить майже 70% окису і закису заліза. Ця руда має темний або сіро-сталевий колір. Магнітний залізняк на території Росії добувають на Уралі. Зустрічається він в надрах гір Магнітна, Висока, Благодать і Качканар. На місцевості Швеції його знаходять в округах Фалунь, Даннемора і Геллівара. У США - це Пенсільванія, а в Норвегії - Арендалі і Персберг.

У чорній металургії залізорудну продукцію ділять на три види:

Сепарованого залізну руду (з низьким вмістом заліза);

Аглоруди (з середнім вмістом заліза);

Окатиші (сиру залізовмісних масу).

морфологічні типи

Забезпеченими вважаються такі поклади залізної руди, які містять більше 57% заліза в своєму складі. До бідних руд відносять ті, в яких більше 26% заліза. Вчені розділили залізну руду на два морфологічних типу: лінійний і плоскоподобний.

Залізна руда лінійного типу є рудні клиновидний тіла в зонах вигинів і земних розломів. Даний тип відрізняється особливо великим вмістом заліза (від 50 до 69%), але сірка і фосфор в такий руді міститься в невеликій кількості.

Плоскоподобние поклади зустрічаються на верхівках пластів залізистих кварцитів, які представляють собою типову кору вивітрювання.

Залізна руда. Застосування і видобуток

Багата залізна руда застосування знаходить для отримання чавуну і в головному йде на виплавку в конвертерне і мартенівське виробництво або ж конкретно на відновлення заліза. Невелика кількість вживається як природна фарба (охра) і утяжелитель глинистих бурових сумішей.

Обсяг світових запасів розвіданих родовищ становлять 160 мільярдів. тонн, а заліза в їх міститься близько 80 мільярдів. тонн. Залізна руда знайдена на Україні, а найбільшими запасами чистої заліза володіють Росія і Бразилія.

Обсяги світового видобутку руди виростають з кожним роком. Майже завжди залізна руда видобувається відкритим способом, сутність якого полягає в тому, що всю відповідну техніку доставляють до місця народження, і там же будують кар'єр. Глибина кар'єру становить в середньому близько 500 м, а його діаметр залежить від особливостей знайденого родовища. Після чого за допомогою спеціального обладнання добувають залізну руду, складають на машини, пристосовані для перевезення важких вантажів, і доставляють з кар'єру на підприємства, які займаються переробкою.

Недоліком відкритого способу є можливість добувати руду лише на невеликій глибині. Якщо ж вона лежить набагато глибше, доводиться будувати шахти. Спочатку роблять стовбур, що нагадує глибокий колодязь з відмінно укріпленими стінами. У різні сторони від стовбура відходять коридори, так звані штреки. Знайдену в їх руду підривають, а пізніше її шматочки піднімають на поверхню за допомогою особливого обладнання. Видобуток залізної руди таким методом ефективна, але пов'язана з суворою загрозою і витратами.

Існує ще інший метод, за допомогою якого добувають залізну руду. Його називають СГД або свердловини гідровидобутку. Руда витягується з-під землі таким чином: бурять свердловину, опускають в неї труби з гідромонітором і дуже сильною аква струменем дроблять породу, яку пізніше піднімають на поверхню. Видобуток залізної руди цим методом безпечна, але, на жаль, є неефективною. Так вдається добути тільки 3% руди, а 70% видобувається за допомогою шахт. Але розробка способу СГД вдосконалюється, і є велика можливість, що в подальшому цей варіант стане головним, витіснивши шахти і кар'єри.

Властивості залізної руди:

Твердість: 6

Склад: SiO2 Al2O3 Fe2O3 K2O Na2O

Місце походження: За даними Геологічної служби США, Україна має найбільші в світі розвіданими запасами залізної руди, в той час як Росія і Бразилія ділять першість за обсягом запасів руди в перерахунку на що міститься в ній залізо.

Функціональне використання: залізні рудирозрізняються по мінеральному складу, вмісту заліза, корисних і шкідливих домішок, умовами утворення і промисловим властивостями. Залежно від хімічного складуїх застосовують для виплавки чавуну в природному вигляді або після збагачення. Залізні руди, що використовуються для виробництва сталі, повинні містити певні речовини в необхідних пропорціях.Вам потрібно дробильні обладнання та млинові обладнання для переробки залізної руди.

Залізна руда Опис:

Залізною рудою називаються природні мінеральні утворення, які містять залізо в великих кількостяхі таких хімічних сполуках, що його витяг можливо і доцільно. Найважливішими мінералами є: магнетит, магномагнетіт, титаномагнетит, гематит, гидрогематіт, гетит, гідрогетит, сидерит, залізисті хлорити. Залізні руди розрізняються по мінеральному складу, вмісту заліза, корисних і шкідливих домішок, умовами утворення і промисловим властивостями.

Застосування Залізної Руди:

1. Залізна руда як джерело заліза.

Залізна руда - рясний і широко поширений джерело заліза (Fe), хоча це тільки містить менше ніж 50-процентне залізо, набагато менше ніж інший головне джерело заліза. Історично, більша частина британського заліза сталася з залізної руди, але це тепер рідко використовується з цією метою.

2. Кераміка

Залізна руда використовується як компонент в деякій кераміці, зазвичай відомої як "фарфор залізної руди». Джозі Ведгвудом також справив »керамічні вироби» фарфор в 19-му столітті. Це зазвичай використовувалося для надміцних столових сервізів в 19-му столітті. Джеймс Мейсон Чарльза (син Масон Міль гончара) вийняв патент для "Масон Залізна руда Китай» в 1813. Протягом 1970-их фарфор залізної руди був дуже популярний.

3.В будівництві

Камінь може також використовуватися як будівельний матеріал. Приклади включають парафіяльну церкву в Кірбі Белларса в Лестершир.

Компанія SBM виробляє різні залізної руди дробарки в Китаї, в тому числі Щокові дробарки, Конусні дробарки і Мобільні дробарки.

Конусна дробарка для залізної руди є одним з камнедробілок з найбільш високою ефективністю. У порівнянні з іншими дробильними оборудованіямі, конусні дробарки залізної руди з високою ефективністю в дроблення залізної руди, високою продуктивністю і низьким експлуатаційним витратою.

Мобільні дробарки залізної руди розроблені відповідно до нової ідеєю дроблення, яка розширює поняття великого дроблення і дрібного дроблення. Компанія SBM займається проектуванням, вдосконаленням і виробництвом дробарок з 1998 року. Одним із останніх досягненькомпанії в дробарці є розробка абсолютно нової дробарки - Мобільні Дробарки. Мобільні дробарки включає Мобільна Щековая Дробарка, Мобільна Роторна Дробарка, Мобільна Конусная Дробарка, Мобільна Дробарка на гусеничному ходу, номінальний діапазон продуктивності яких досягає 600 т / год. Наші Пересувні дробильні установки для залізної руди забезпечують оптимізацію виробництва і зниження собівартості. У мобільній дробильної установки поєднується висока продуктивність, можливість приймати крупнокусковое харчування і компактність при транспортуванні. Мобільні дробарка ідеально підходить для дроблення матеріалів середньої твердості, таких як вапняк, залізної руди і будівельні відходи на мінеральній основі, цегла, асфальт і бетон.

Залізні руди являють собою гірські породи, що містять залізо, причому в такій кількості, що руду вигідно переробляти. У природі є близько 20 мінералів з високим вмістом заліза (23-72%). Залізо в руді знаходиться у вигляді оксидів або солей, з'єднаних з гірською породою. Залежно від стану, в якому знаходиться залізо, розрізняють чотири види залізних руд.

Бурий залізняк містить Залізо у вигляді водного оксиду 2Fe2O3-3H2O. Колір руди жовто-бурий. Ця руда бідна залізом (від 35 до 60%), а сірки і фосфору, навпаки, містить більше, ніж інші руди. Руда легко відновити події. Найбільші її родовища знаходяться на Уралі (БАКАЛЬСЬКИЙ руди з високим вмістом заліза, майже без домішок сірки і фосфору). великі запасибурого залізняку в порошкоподібному вигляді є на Керченському півострові. Відомі також Тульське і Липецьке родовища, руди Кольського півострова, Тогайского залізорудного басейну.

Червоний залізняк містить Залізо у вигляді оксиду Fe2O3. Руда червоного кольору, вміст заліза 55-60%. Це одна з кращих залізних руд; вона легко відновлюється, містить мало сірки і фосфору. Найбагатші родовища червоного залізняку знаходяться в Кривому Розі. Великі запаси червоного залізняку є також в районі Курської магнітної аномалії.

Магнітний залізняк містить Залізо у вигляді оксиду Fe304. Руда чорного кольору, вміст заліза 45-70%. Це найбільш багата залізом руда. Вона має магнітні властивості, щільна, відновлюється з працею. Залягає головним чином на Уралі - в горах Магнітна, Висока, Благодать. Нещодавно розвідані родовища магнітного залізняку в Тогайской степу в Казахстані.

Шпатовий залізняк містить Залізо у вигляді солі FeCO3. Цю руду називають сидеритом, або болотної рудою. Вона бідна залізом (від 30 до 45%). Поклади шпатовий залізняку зустрічаються на Уралі в районі Бакальського родовища

Комплексні залізні руди містять, крім заліза, інші метали (хром, нікель, титан, ванадій), повставали-Ліван в доменній плавці:

хромонікелеєві бурі залізняки Орско-Халиловского родовища містять 35-45% заліза; 1,3-1,5% хрому і 0,3-0,5% нікелю;

титаномагнетиту, що містять 42-48% заліза; 0,3-0,4 / о ванадію і 4,5-13,0% двоокису титану, видобуваються на Уралі в Качканарський, Кусінском і Первоуральськом родовищах.

Марганцеві руди застосовують, щоб збільшити вміст марганцю в виплавлюваних чавунах. Ці руди м'які, рихлі і гігроскопічні. Зміст окису марганцю в них 28- 40%. Найбільш важливим родовищем багатих руд (вміст окису марганцю 48-52%) є Чиатурское на Кавказі, Нікопольське на Україні, у м Ачинська в Сибіру, Уралоазовское і Північне на Уралі і в Казахстані.

В процесі доменної плавки, крім залізних і марганцевих руд, використовують різні відходи: чавунний лом і стружку, забруднене сталевий брухт.

Флюси застосовують в доменній плавці для сплаву порожньої породи і золи палива в шлак. При роботі доменних печей на коксі використовують головним чином вапняк (СаСO3). Якщо в порожній породі знаходяться основні оксиди, застосовують кислі флюси - кварцити.

В якості палива для доменної плавки використовують кокс. Металургійне паливо повинне мати наступні якості: високу теплотворну здатність, міцність, пористість, невисоку зольність і мінімальний вміст сірки. Кокс відповідає майже всім цим вимогам. Теплота згоряння коксу 5600 ккал / кг, тому на ньому виплавляють 98% світового чавуну. Кокс отримують з кам'яного вугілляпри нагріванні його до 950-1000 ° без доступу повітря в спеціальних печах. При цьому з вугілля видаляються леткі речовини, а що залишається частина спікається в твердий і пористий кокс.

Сучасна дріб'язок піч (батарея) складається з 50-70 вузьких довгих камер ємністю 18-20 мв кожної з них випалюється 12-16 т коксу. Тривалість процесу коксування близько 12-15 годин. З однієї тонни вугілля можна отримати 750-800 кг коксу і 300-350 м3 висококалорійного газу.

Кращим коксом вважається кузнецкий, що містить 0,5-0,6% сірки і 12-13,5% золи.

Одним з найбільш ефективних часткових замінників коксу в доменній плавці є природний газ. Вартість його не перевищує 2 руб. за 1000 л3, т. е. в десятки разів нижче вартості коксу.

застосування природного газусприяє зниженню собівартості чавуну, так як економиться від 10 до 15% коксу.

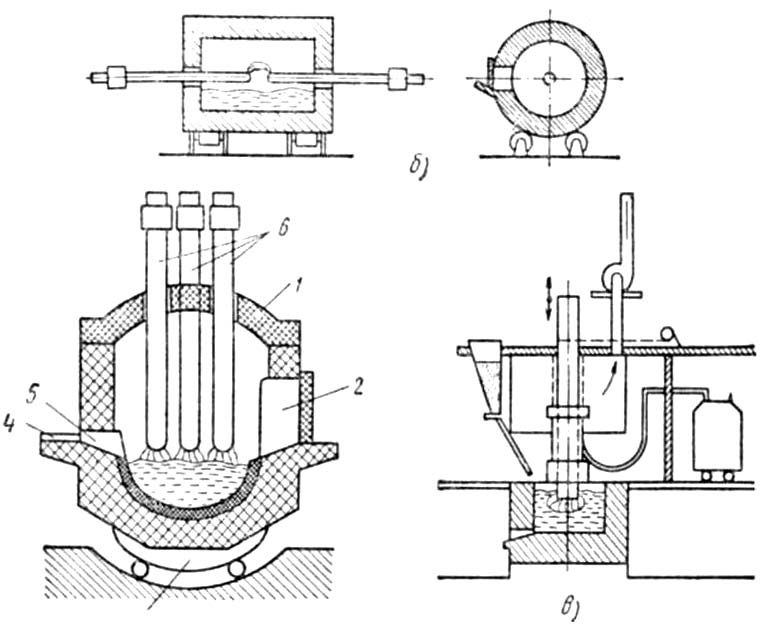

5. Пристрій доменної печі і її робота

Доменна піч- домна) є шахтної піччю безперервного дії. Вона має форму двох усічених конусів, складених широкими підставами, між якими знаходиться циліндрична частина, яка називається распаром.

Чавун виплавляється з залізних руд в спеціальних печах, званих доменними. Звідси процес отримання чавуну із залізних руд називається доменним процесом.

Доменна піч має велику кількість спеціальних пристроїв і механізмів, що забезпечують безперервність процесу. Більшість механізмів працює автоматично.

1-скіп; 2-засипної апарат; 3-доменна піч; 4-фурмені отвори; 5 чавунна льотка; шлаковая вічка; 7-повітронагрівачі; 8-газоочисні пристрої; 9-димова труба

Суміш з руди, коксу і флюсу підготовляється в певній пропорції для завантаження в доменну піч. Така суміш називається шихтою. Спеціальний підйомник - скіп 1 переміщається по похилих шляхах, доставляє шихту до верхньої частини доменної печі, звідки вона через засипної апарат 2 надходить в піч 3.

Для підтримки інтенсивного горіння завантажується коксу необхідна велика кількість повітря. Повітря подається в піч через спеціальні отвори 4 в нижній частині печі, які називаються фурмені отворами. Щоб повітря пробив високий стовп шихти і проник в усі частини печі, а також щоб була достатня кількість кисню для згоряння всього палива, повітря вдувають в піч під тиском в 1-2 ати. Повітря підігрівається до температури 600-800 °, так як вдування великої кількості холодного повітря знижує температуру всередині печі, в результаті чого процес плавки руди сповільнюється.

Підігрів повітря здійснюється в воздухонагревателях 7, які будуються поряд з доменною піччю. Повітронагрівачі опалюються доменним (колошниковим) газом, що виходять при виплавці чавуну. Доменний газ попередньо очищається від пилу в спеціальних газоочисних пристроях 8. Відпрацьовані гази з воздухонагревателей видаляються через димову трубу 9.

Отриманий в печі рідкий чавун опускається в нижню її частину, звідки періодично випускається через отвір 5, зване чавунної вічком. У спеціальних ковшах великої місткості чавун від доменної печі відвозить в сталеплавильні цехи для переробки в сталь або до розливної машині для отримання чавунних чушок.

Порожня порода, флюси і зола палива утворюють в печі рідкий шлак, який має меншу питому вагу, ніж чавун, і тому розташовується над рідким чавуном. Шлак випускається з печі через шлакову летку 6 і направляється для переробки та подальшого використання в якості будівельного матеріалу або в шлаковий відвал.

Доменна піч працює безперервно за принципом протитечії: вихідні матеріали завантажуються зверху, поступово опускаються вниз, перетворюючись в чавун і шлак, а гази, нагріті в нижній зоні печі, піднімаються догори назустріч вихідних матеріалів.

Піч має зовнішню сталеву оболонку, яка називається кожухом, і внутрішню кладку, або футерування. Футеровка повинна стійко чинити опір зносу від тертя безперервно опускаються стовпом вихідних матеріалів, витримувати дію високих температур, не розплавляючись і не даючи деформацій. Тому для футерування застосовується високоякісний вогнетривка (шамотна) цегла.

6. Виробництво сталі в конвертерах

![]()

КИСНЕВИЙ КОНВЕРТЕР з верхньою продувкою. 1 - сталевий кожух; 2 - вогнетривка футеровка; 3 - киснева фурма; 4 - завалка флюсу; 5 - легуючі добавки; 6 - річка; 7 - ківш; 8 - заготівля; 9 - дріт; 10 - безшовна труба; 11 - блюм; 12 - балка; 13 - толстолистовая сталь; 14 - листова заготівля (сляб); 15 - листовий прокат.

Кисневий конвертер з верхньою продувкою є грушоподібний посудину (з відкритою вузькою верхньою горловиною) діаметром ок. 6 м і висотою ок. 10 м, облицьований зсередини магнезіальних (основним) цеглою. Ця футерування витримує приблизно 1500 плавок. Конвертер забезпечений бічними цапфами, закріпленими в опорних кільцях, що дозволяє нахиляти його. У вертикальному положенні конвертера його горловина знаходиться під витяжною ковпаком димовивідного каміна. Бічне випускний отвір, наявне з одного боку, дозволяє відокремити метал від шлаку при зливі. У конвертерному цеху поруч з конвертером зазвичай є завантажувальний проліт. Сюди транспортується в великому ковші рідкий чавун з доменної печі, а в сталевих бункерах накопичується металобрухт для завантаження. Все це сировина переноситься до конвертер мостовим краном. По інший бік від конвертера розташований розливний проліт, де є приймальний ківш для виплавленої сталі і залізничні візки для транспортування його на розливну площадку.

Перед початком киснево-конвертерного процесу конвертер нахиляють в сторону завантажувального прольоту і через горловину засипають металобрухт. Потім в конвертер заливають рідкий метал з доменної печі, що містить близько 4,5% вуглецю і 1,5% кремнію. Попередньо метал піддається десульфуризації в ковші. Конвертер повертають у вертикальне положення, зверху вводять охлаждаемую водою фурму і включають подачу кисню. Вуглець в чавуні окислюється до CO або CO2, а кремній - до діоксиду SiO2. За «тічці» (завантажувального лотка) додається вапно для утворення шлаку з діоксидом кремнію. З шлаком виводиться до 90% кремнію, що міститься в чавуні. Зміст азоту в готової стали сильно знижується завдяки промивають дії CO. Приблизно через 25 хв дуття припиняється, конвертер трохи нахиляють, відбирають пробу і аналізують її. При необхідності в коригуванні можна знову повернути конвертер у вертикальне положення і ввести в горловину кисневу фурму. Якщо ж склад і температура розплаву відповідають специфікаціям, то конвертер нахиляють в сторону розливного прольоту і через вихідний отвір зливають сталь.

7. Отримання стали в мартенівських печах

Мартенівський процес був розроблений в 1865 р французькими металургами батьком Е. Мартеном і сином П. Мартеном. Мартенівська піч по влаштуванню і принципу роботи є полум'яної регенеративної піччю. В її плавильному просторі спалюється газоподібне паливо або мазут. Висока температура для отримання стали в розплавленому стані забезпечується регенерацією тепла пічних газів. Робоча плавильний простір печі обмежена знизу ванній, утвореної подини і косяками; зверху - склепінням; з боків - передній і задньою стінками; з торців - голівками. У передній стінці розташовані вікна, через які в піч завантажують вихідну шихту і додаткові матеріали (по ходу плавки), а також беруть проби металу і шлаку, видаляють шлак при дефосфорации. Вікна закриті заслінками з оглядовими отворами. Готову плавку випускають через отвір, розташоване в задній стінці на нижньому рівні подини. Отвір щільно забивають малоспекающіміся вогнетривкими матеріалами.

Для більш повного використання тепла відхідних газів в системі газовідводів встановлені регенератори. Регенератори виконані у вигляді камер, заповнених насадкою з вогнетривкої цегли. Принцип регенерації тепла полягає в тому, що насадка однієї пари регенераторів деякий час нагрівається до 1250 - 1300 ° С відходять з печі газами. Потім за допомогою клапанів напрямок руху регенераторів змінюється автоматично. Через один з нагрітих регенераторів в робочий простір печі подається повітря, через інший - газ. Проходячи через насадку, вони нагріваються до 1100- 1200 С. В цей час інша пара регенераторів нагрівається, акумулюючи тепло газів, що відходять. Після охолодження насадки регенераторів до встановленої температури знову відбувається автоматичне перемикання клапанів.

8. Отримання стали в електропечах

Плавка в електропечах має ряд переваг перед плавкою в конверторах і мартенівських печах. Висока температура дозволяє застосовувати сильноосновні шлаки, вводити велику кількість флюсів і досягати максимального видалення зі сталі сірки і фосфору. Для плавки в електропечі не потрібно повітря; окислююча здатність печі невисока, тому кількість FeO в ванні незначно, сталь виходить досить розкислення і щільна. Завдяки високій температурі в печі можна отримати леговані стали з тугоплавкими елементами: вольфрамові, молібденові та ін.

Вихідними матеріалами для плавки в електропечах є сталевий брухт, залізна руда, окалина. Переробний мартенівський чавун застосовують тільки для сталей з високим содержаніемуглерода, але частіше замінюють електродним боєм або малосірчистих коксом.

Як флюси в основних печах застосовують вапно, а в кислих печах - кварцовий пісок. Для розрідження основних шлаків застосовують плавиковий шпат, боксит і шамотний бій, а для кислих шлаків - вапно і шамотний бій. Для розкислення стали, крім звичайних феросплавів, застосовують комплексні раскислители (АМС, що містить по 10% кремнію, марганцю і алюмінію, силикомарганец, силикокальций).

Всі матеріали, що завантажуються в електричні печі, повинні бути сухими, щоб не відбулося насичення стали воднем від розкладання вологи.

Всі матеріали, що завантажуються в електричні печі, повинні бути сухими, щоб не відбулося насичення стали воднем від розкладання вологи.

Електричні печі для плавки металу діляться на три види : Печі опору, дугові і індукційні.

Для плавки стали застосовують в основному дугові й індукційні печі, а в печах опору плавлять сплави кольорових металлла.

Дугові печі наиболее поширені в промисловості, так як пристрій і експлуатація їх нескладні, коефіцієнт корисної дії високий і, крім того, в них можна виплавляти найрізноманітніші сорти сталі і сплавів кольорових металів. У дугових печах електроенергія перетворюється в теплову енергію дуги, яка передається плавиться шихті за допомогою випромінювання.

індукційні печізастосовують для виплавки високолегованих сталей і сплавів з низьким вмістом вуглецю, а також для виробництва тонкостінної фасонного лиття спеціальними методами (по виплавлюваних моделях, під тиском і т. п.).

Електрошлаковий переплав сталиє абсолютно новий метод отримання високоякісних легованих сталей, в тому числі і швидкорізальних. Він розроблений Інститутом електрозварювання ім. Є. О. Патона Академії наук УРСР.

Сутність його полягає в тому, що злитки зі сталі, отриманої в звичайних печах, переробляються на електроди для подальшої переплавки їх в електрошлаковою печі. плавлення електродів відбувається не за рахунок тепла електричної дуги, а за рахунок тепла, що виділяється в шарі розплавленого шлаку, службовця опором при проходженні через нього електричного струму. Принцип електрошлакової переплавки дуже простий. Електрод-злиток 1 (рис. 3) діаметром до 150 мм і довжиною від 2 до б м вводять в мідний водоохолоджуваний кристаллизатор 2, який являє собою порожнистий циліндр. До дну кристаллизатора прикріплений піддон 5 з запалом 4 - це шайба з переплавляють стали. На приманку насипають електропровідний флюс з порошку алюмінію з магнієм. У зазор між злитком-електродом і стінкою кристалізатора засипають робочий флюс 3, що складається з Аl2O3, CaFe2 і СаО.

9. Прогресивні способи отримання сталі

Одним з прогресивних способів отримання складних і високолегованих сталей є електрометалургійний: плавка в електричних дугових і індукційних печах.

Сталь особливо високої якості виплавляють у вакуумних електричних печах, а також шляхом електрошлакового, плазмового переплавки, електронно-променевої плавки.

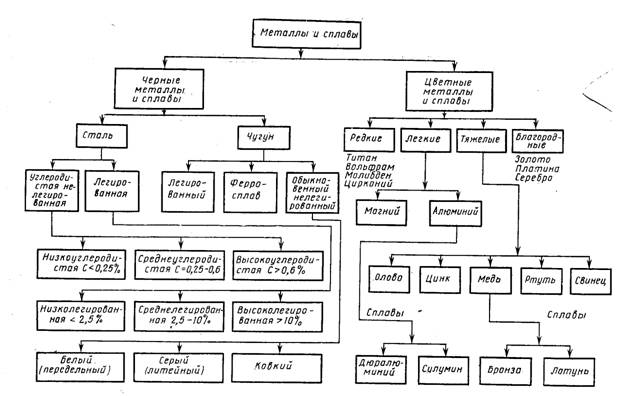

10. Загальна відомостіпро металах. Класифікація металів.

Метали - матеріали кристалічної структури, які мають низку специфічних властивостей: металевим блиском; високу електропровідність і теплопровідність; позитивним температурним коефіцієнтом електроопору; електронної емісією; при нормальних умовах перебувають в твердому стані (винятком є ртуть).

за зовнішнім виглядомметали поділяються на чорні і кольорові. До чорних металів відносять залізо і сплави на його основі, інші метали прийнято відносити до кольорових.

Чорні метали, використовувані у виробництві господарських товарів, представлені двома металами: сталлю (сплав заліза з вуглецем, з вмістом останнього не більше 2,14%) і чавуном (сплав заліза з вуглецем, з вмістом останнього більше 2,14%).

Чавун виплавляють із залізної руди в доменних печах.

Сталь отримують з чавуну шляхом випалювання з нього надлишку вуглецю киснем повітря.

11. Атомно-кристалічна будова металів.

Під атомно-кристалічною структурою розуміють взаємне розташування атомів, що існує в кристалі. Кристал складається з атомів (іонів), розташованих в певному порядку, який періодично повторюється в трьох вимірах.

У кристалах існує не тільки ближній, а й далекий порядок розміщення атомів, т. Е. Впорядковане розташування частинок в кристалі зберігається на великих ділянках кристалів. Для опису атомно-кристалічної структури користуються поняттям просторової або кристалічної решітки.

Кристалічна решітка являє собою уявну просторову сітку, у вузлах якої розташовуються атоми (іони), що утворюють метал (тверде кристалічне тіло).

Найменший обсяг кристала, що дає уявлення про атомну структуру металу у всьому обсязі, отримав назву елементарних кристалічних осередки.

12. Властивості металів і сплавів

До основних механічних властивості відносять:

міцність

пластичність

твердість

Міцність - здатність матеріалу чинити опір руйнуванню під дією навантажень.

Пластичність - здатність матеріалу змінювати свою форму і розміри по дією зовнішніх сил.

Твердість - здатність матеріалу чинити опір проникненню в нього іншого тіла.

Фізичні властивості

До фізичних властивості відносять:

щільність

температуру плавлення

теплопровідність

електропровідність

магнітні властивості

Колір - здатність металів відбивати випромінювання з певною довжиною хвилі. Наприклад, мідь має рожево-червоний колір, алюміній - сріблясто-білий.

Щільність металу визначається відношенням маси до одиниці об'єму. За щільністю метали ділять на легкі (менше 4500 кг / м3) і важкі.

Температура плавлення - температура, при якій метал переходить з твердого стану в рідке. За температурі плавлення розрізняють тугоплавкі (вольфрам - 3416 оС, тантал - 2950 оС і ін.) І легкоплавкі (олово - 232 оС, свинець - 327 оС). В одиницях СІ температуру плавлення виражають в градусах Кельвіна (К).

Теплопровідність - здатність металів передавати тепло від більш нагрітих ділянок тіла до менш нагрітих. Великий теплопровідністю мають срібло, мідь, алюміній. В одиницях СІ теплопровідність має розмірність Вт / (м · К).

Здатність металів проводити електричний струм оцінюють двома протилежними характеристиками - електричну провідність і електричним опором.

Електропровідність оцінюється в системі СІ в Сіменс (См). Електроопір виражають в Омасі (Ом). Хороша електропровідність необхідна, наприклад, для струмопровідних проводів (їх виготовляють з міді, алюмінію). При виготовленні електронагрівальних приладів і печей необхідні сплави з високим електроопору (з ніхрому, константана, манганина). З підвищенням температури металу його електропровідність зменшується, а зі зниженням - збільшується.

Магнітні властивості виражаються в здатності металів намагнічуватися. Високими магнітними властивостями володіють залізо, нікель, кобальт і їхні сплави, які називають феромагнітними. Матеріали з магнітними властивостями застосовують в електротехнічній апаратурі і для виготовлення магнітів.

Хімічні властивості характеризують здатність металів і сплавів чинити опір окисленню або вступати в з'єднання з різними речовинами: Киснем повітря, розчинами кислот, розчинами лугів і ін.

До хімічних властивостей відносять:

корозійну стійкість

жаростійкість

Корозійна стійкість - здатність металів чинити опір хімічному руйнуванню під дією на їх поверхню зовнішнього агресивного середовища (корозія відбувається при вступі в хімічну взаємодію з іншими елементами).

Жаростійкість - здатність металів чинити опір окисленню при високих температурах

Хімічні властивості враховують в першу чергу для виробів або деталей, що працюють в хімічно агресивних середовищах:

Ємності для перевезення хімічних реактивів

трубопроводи хімічних речовин

Прилади й інструменти в хімічній промисловості

13. Поняття: Сплав, компонент, фаза, механічні суміші, тверді розчини, хімічні сполуки.

Сплав - макроскопічно однорідний металевий матеріал, що складається з суміші двох або більшого числа хімічних елементівз переважанням металевих компонентів.

Компоненти - речовини, що утворюють систему. Як компоненти виступають чисті речовини і хімічні сполуки, якщо вони не дисоціюють на складові частини в досліджуваному інтервалі температур.

фаза - однорідна частинасистеми, відокремлена від інших частин системи поверхневого розділу, при переході через яку структура і властивості різко змінюються.

МЕХАНІЧНА СУМІШ (в металознавстві) - будова сплаву з двох компонентів, які не здатні до взаємного розчинення в твердому стані і не вступають в хімічну реакціюз утворенням сполук. Сплав складається з кристалів компонентів А і Б

Тверді розчини - фази змінного складу, в яких атоми різних елементів розташовані в загальній кристалічній решітці.

Хімічна сполука - складна речовина, що складається з хімічно пов'язаних атомів двох або більше елементів (гетероядерні молекули). Деякі прості речовини також можуть розглядатися як хімічні сполуки, якщо їх молекули складаються з атомів, з'єднаних ковалентним зв'язком (азот, кисень, йод, бром, хлор, фтор, імовірно астат).

14. Кристалізація металів і сплавів

Процеси кристалізації металів і сплавів, які є процесами переходу їх з рідкого стану в тверде, пов'язані з виділенням прихованої теплоти кристалізації. Для того щоб відбувався процес кристалізації металу або сплаву, його необхідно весь час охолоджувати (відводити, забирати від нього тепло).

При розгляді процесів кристалізації ми перш за все повинні мати на увазі певний обсяг рідкого металуабо сплаву, який віддає тепло, і форму, яка приймає його. Передача тепла від рідкого металу і сплаву формі проходить не миттєво, так як теплопровідність рідкого металу або сплаву і форми має певні кінцеві значення. Тому одночасна кристалізація всього обсягу металу або сплаву у формі неможлива навіть при однакових температурах у всіх точках його об'єму.

15. експериментальне побудовадіаграм стану подвійних сплавів

16. Правила фаз і відрізків

Фазами можуть бути рідкі розчини, тверді розчини і хімічні сполуки. Отже, однорідна рідина є однофазную систему, механічна суміш двох видів кристалів - двухфазную систему і т. Д.

Під числом ступенів свободи (варіантність) системи розуміють число зовнішніх і внутрішніх факторів (температура, тиск і концентрація), які можна змінювати без зміни числа фаз в системі.

Кількісну залежність між числом ступенів свободи системи, що знаходиться в стані рівноваги, і числом компонентів і фаз прийнято називати правилом фаз (закон Гіббса). Правило фаз для металевих систем виражається рівнянням

С = К - Ф + m,

де С-число ступенів свободи системи; До число компонентів; Ф - число фаз; т - число зовнішніх чинників(Температура, тиск).

Якщо прийняти, що всі перетворення відбуваються при постійному тиску (Р = const), це рівняння прийме наступний вигляд: С = К - Ф + 1, де 1 - зовнішній змінний фактор (температура).

Користуючись правилом фаз, розглянемо, як відбувається зміна числа ступенів свободи однокомпонентної системи для випадку розплавленого чистого металу (К = 1; Ф = 1) З = 1-1 + 1 = 1, тобто температуру можна змінювати не змінюючи числа фаз. Такий стан системи називають моноваріантним (одноваріантного). У процесі кристалізації Ф = 2 (дві фази - рідка і тверда), а К = 1, тоді С = 1-2 + 1 = 0. Це означає, що дві фази знаходяться в рівновазі при строго певній температурі (температура плавлення), і вона не може бути змінена, поки одна з фаз не пропаде. Такий стан системи називають нонваріантним (безваріантно) .Для діухкомпонентной системи, що знаходиться в рідкому стані (К = 2; Ф = 1), правило фаз має вигляд С = 2-1 + 1 = 2, така система називається біваріантной (двухваріантной). В цьому випадку можлива зміна двох факторів рівноваги (температури і концентрації), число фаз при цьому не змінюється. Для цієї ж системи при існуванні двох фаз (рідкої і твердої) К = 2, Ф = 2, згідно з правилом фаз С = 2-2 + 1 = 1, тобто зі зміною температури концентрація повинна бути строго визначеною.

Застосування правила фаз для діаграми стану першого типу (див. Рис.). Користуючись цією діаграмою, можна визначити фазовий стан сплавів будь-якого складу при будь-якій температурі. Так, наприклад, в області 1 існує одна фаза - рідкий розчин. Правило фаз запишеться у вигляді С = К - Ф + 1 = 2 1 + 1 = 2, т. Е. Система має два ступені свободи. Для інших областей 2, 3, 4 і 5 система характеризується одним ступенем свободи (С = 2 - 2 + 1 = 1).

17. Діаграма стану сплавів з механічною сумішшю

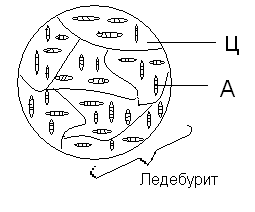

22. Структурні складові залізовуглецевих сплавів

ферит- це твердий розчин вуглецю в α-залізі. Максимальна концентрація вуглецю - всього лише 0,025% (точка P). при кімнатній температурі- не вище 0,006%. Ферит м'який і пластичний.

аустеніт- твердий розчин вуглецю в γ-залозі. Максимальна концентрація вуглецю - 2,14% (точка E). Аустеніт має невисоку твердість, пластичний, що не магнітиться.

цементит- хімічна сполука заліза з вуглецем (карбід заліза, Fe3C). Концентрація вуглецю, відповідно, постійна - 6,67% вуглецю. Цементит дуже твердий, крихкий, непластичний.

Необхідно так само виділити 2 структурні складові залізовуглецевих сплавів:

перліт(Евтектоід) - механічна суміш 2 фаз - пластинок / зерен фериту і цементиту. Перліт утворюється в результаті перлітного перетворення аустеніту ( «вільного» або входить до складу ледебуріта) з концентрацією вуглецю 0,8% при проходженні нижче лінії PSK:

А0,8 → Ф0,025 + Ц6,67

А0,8 → Ф0,025 + Ц6,67

Залізо при цьому переходить з γ-форми в α-форму. Механічні властивості сильно залежать від розміру (дисперсності) частинок, з яких складається даний перліт.

Ледебурит (евтектика)- механічна суміш 2 фаз - пластинок / зерен аустеніту і цементиту. Ледебурит утворюється з рідкої фази з концентрацією вуглецю 4,3% при проходженні нижче лінії ECF:

Ж4,3 → А2,14 + Ц6,67

Ж4,3 → А2,14 + Ц6,67

Структура ледебуріта. Ц - цементит, А - аустеніт.

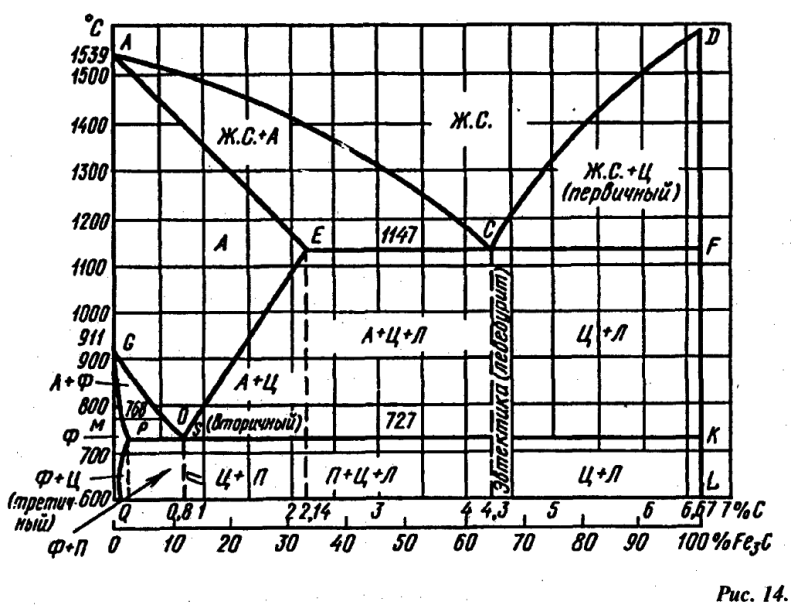

23. Діаграма стану сплавів залізо-цементит

Діаграма залізо-вуглець (залізо-цементит)- це графічне відображення структури сплавів, що складаються тільки з заліза і вуглецю, в залежності від вихідної середньої концентрації вуглецю і поточної температури сплаву. Діаграма залізо-вуглець дозволяє зрозуміти процеси, що відбуваються при термообробці сталі.

Діаграма залізо-вуглець (залізо-цементит)- це графічне відображення структури сплавів, що складаються тільки з заліза і вуглецю, в залежності від вихідної середньої концентрації вуглецю і поточної температури сплаву. Діаграма залізо-вуглець дозволяє зрозуміти процеси, що відбуваються при термообробці сталі.

Діаграма залізо-вуглець (залізо-цементит). Спрощена

лінія ACD. Лінія ликвидус. При охолодженні сплавів нижче неї починається їх кристалізація;

лінія AECF. Лінія солидус. При охолодженні сплавів нижче неї весь сплав переходить в твердий стан;

лінія ECF. Іноді називається лінією ледебуритного перетворення. При охолодженні сплавів з вмістом вуглецю вище 2,14% нижче неї рідка фаза перетворюється в ледебурит;

лінія PSK. Лінія перлітного перетворення. При охолодженні сплавів нижче неї аустенит перетворюється в перліт.

Відзначимо кілька важливих точок на діаграмі:

точка E. Точка максимального насичення аустеніту вуглецем - 2,14%, при температурі 1147 ° С;

точка P. Точка максимального насичення фериту вуглецем - 0,025%, при температурі 727 ° С;

точка S. Точка «0,8% С-727 ° С» перетворення аустеніту з концентрацією вуглецю 0,8% в перліт (евтектоід) тієї ж середньої концентрації;

точка C. Точка «2,14% С-1147 ° С» перетворення рідини з концентрацією вуглецю 2,14% в ледебурит (евтектики) тієї ж середньої концентрації.

Залізні руди поділяються на чотири основні типи:

1. Магнетитові руди (містять залізо у вигляді магнітної окису Fe304).

2. Геиатітовие руди (Ре20з) -

3. Бурі залізняки (залізо в формі водних оксидів різного ступеня гідратації: т ■ Fe2C> 3 лН20) ■

4. Шпатовий залізняк, що містять залізо у вигляді вуглекислого з'єднання - FeC03.

Зазначена основна класифікація, загальноприйнята в гірничої та металургійної практиці, дозволяє судити про найважливіші особливості руд, властивих кожному типу. Різні фізичні властивості руд зумовлюють і різні способипідготовки їх до плавки.

Магнетиті в перші руди. Головним носієм заліза в цих рудах є мінерал магнетит-Fe304, що представляє магнітний окисел - закис заліза Fe203 FeO. Магнетит містить 72,4% заліза і 27,6% кисню. Питома вага магнетиту 4,9-6,2.

Характерною особливістю магнетитових руд є наявність сильно виражених магнітних властивостей, використовуваних для збагачення їх електромагнітним способом.

Під впливом окислювальних процесів, що відбуваються в природі, магнітний залізняк частково окислюється в більш високу форму залізного оксиду з послідовним переходом від Fe304 до Fe203. В результаті виходять перехідні стани магнітного залізняку, що містять як Fe304, так і Fe203, але зберігають кристалічну форму магнетиту. Таке явище носить назву «псевдоморфізм». Псевдоморфоза окису заліза по магнетиту називається мартитом. Залежно від кількості руди, що окислюється від мартіта, розрізняють мартитом і по - л у м а р т і т и.

Полумартітамі називають руди, у яких відношення загального заліза до дзухвалентному становить 3,5-7; у мартитом це відношення більше 7. Магнетитові руди частіше, ніж інші типи руд, бувають забруднені сіркою, а іноді цинком.

Магнітні залізняки характеризуються щільною, кристалічною структурою, яка ускладнює відновлення їх газами при доменній плавці.

Порожня порода магнітних железняков складається з мінералів первинного походження: .полевого шпату, рогової обманки, кварцу та ін., Т. Е. Мінералів, що утворилися в період затвердіння розплавленої гірської породи, Що вказує на магматическое походження родовищ магнітного залізняку.

Гематитових руди. Залізовмісних мінералом в цій групі руд є безводна окис заліза Fe203-гематит, що містить 70% заліза і 30 «/ о кисню. Питома вага 5,19-5,28.

Фізична будова гематитових руд дуже різноманітно: від щільних кристалічних до слабких порошковатих різниць. Вміст заліза в рудах різних родовищ коливається в широких межах. Найбільш багаті поклади корисних железняков розташовані серед кристалічних сланців і гнейсів. Внаслідок цього порожня порода в основному складається з кремнезему (Si02) і невеликих кількостей AI2O3, CaO, MgO. Залежно від геологічних умов утворення родовищ червоного залізняку порожня кварцова порода або суцільно пронизує рудні мінерали, або ж перешаровуються з ними. Характер розподілу порожньої породи має велике значення при виборі методу збагачення бідних руд. Гематитових руди, в порівнянні з іншими залізними рудами, містять меншу кількість шкідливих домішок (сірки, фосфору, миш'яку).

Завдяки великій пористості восстановимость гематитових руд вище восстановимости магнетитових.

Бурі залізняки. Залізними мінералами групи бурих железняков є водні оксиди заліза, що виражаються загальною формулою

mFe20 :! лН20.

Як видно з формули, ступінь гідратізашш оксидів заліза, т. Е. Кількість хімічно зв'язаної з оксидом гідратної води, може бути по-різному. Відомі п'ять видів бурих железняков, що розрізняються вмістом гідратної води: 1) турьіт-2Fe203- Н20 (5,32о / 0 гідратної води); 2) гетит - Fe203-H20 (10,11% води); 3) лимонит - 2Fe203-3H20 (14,39% води); 4) Ксантоса - деріт - Fe203-2H20 (18,37о / о води); 5) лимонит Fe203-3H20 (25,23% води).

Більшість бурих железняков осадового походження. Супутня їм порожня порода тому являє собою мінерали, які випадали з розчинів (розчинні мінеральні солі вугільної, фосфорної, сірчаної та інших кислот) або ж осідає з скаламученого стану (глина, боксит і ін.) В період утворення родовища. Умови походження бурих железняков пояснюють більшу чи меншу ступінь забрудненості їх шкідливими домішками - фосфором, сіркою і миш'як.

Біаряду з цим зустрічаються і виключно чисті родовища бурого железняков, як наприклад Бакальское на Південному Уралі.

Бурі залізняки мають зазвичай пухке землисте складання, щільні железняки зустрічаються рідше. Бурі залізняки деяких найбільших світових родовищ мають порошковатая оолітових структуру, внаслідок цього такі железняки не можуть бути використані в плавці без попереднього окускования.

Внаслідок високої пористості бурих железняков, збільшується в міру нагрівання руди в результаті видалення гідратної води, восстановимость їх вище, ніж магнітних і червоних железняков

Сідеріти і шпатовиежелезнякі. Типовим залізним мінералом цієї групи є сидерит FeCC> 3, що містить 43,8% заліза. Питома вага сідеріта 3,7-3,9.

У родовищах сідеріта частина заліза в вуглекислої солі може бути заміщена іншими металами з утворенням подвійних солей (Ca-Fe) C03; (Mg-Fe) C03 і ін. В цьому випадку руди носять загальна назвашпатовихжелезняков. Сидерит під дією кисню повітря і води легко переходить в бурий залізняк, що покриває зазвичай поверхню покладів сідеріта.

Родовища сідеріта осадового походження (з водних розчинів без доступу повітря). Найбільш поширені щільні різниці сидеритов містять значну кількість механічно примешанной глини, чому і називаються глинистими сідерітамі. Променисто-жілковатие круглі скупчення чистого сідеріта називаються сферосідерітамі. Вони часто зустрічаються в глині, що містить вуглець, який утворився з органічних речовинв результаті геологічних процесів.

Шпатовий залізняк характеризуються великою чистотою щодо вмісту шкідливих домішок.

Бідні Шпатовий залізняк можна з успіхом збагачувати електромагнітним способом з попередніми випаленням руди для додання їй магнітних властивостей. На відміну від інших типів руд бідні Шпатовий залізняк можна обпалювати без витрати газу па відновлення руди, так як в процесі розкладання сідеріта протікає реакція

3FeC03 = Fe304 + 2С02 + СО - 63470 кал,

в результаті якої утворюється магнітний окисел-закис заліза і, крім того, виділяється окис вуглецю. Остання може відновлювати міститься в руді окис заліза до магнітної окис-закису (Fe203 Fe0) по реакції

3Fe2C), + СО = 2Ре304 + С02.

При територіальній близькості родовищ окислених бідних руд і шпатових железняков спільний випал їх дозволяє надати магнітні властивості обом різновидам руд і тим самим забезпечити можливість їх електромагнітного збагачення.

Основним показником якості залізної руди є вміст у ній заліза - чим воно вище, тим за інших рівних

умовах краще руда, - і навпаки. Однак, крім вмісту заліза, деякі фактори також підвищують або знижують її цінність, до них відносяться: мінералогічний склад, фізичний стан, вміст шкідливих домішок, віддаленість від місця споживання.

Так, наприклад, при вмісті заліза в рудах у вигляді БеСОз або / zFe20s-mH20 вуглекислота і гидратная волога виділяються в доменній печі при відносно низьких температурах практично без витрати коксу за рахунок тепла газів, що відходять. Але після їх виділення вміст заліза в твердому залишку підвищується, покращується також восстановимость заліза в цьому залишку. В результаті з шпатових і бурих железняков виплавка чавуну буде коштувати дешевше, ніж з червоних і магнітних при однаковому вмісті заліза, а при однаковій вартості чавуну можна застосовувати шпатовий і бурі залізняки з пониженим вмістом заліза.

До аналогічного результату приводить наявність в порожній породі руди основних (CaO, MgO) і кислотних (Si02, А120з) оксидів. Кращим співвідношенням між цими оксидами є таке, при якому доменна плавка може проводитися без добавки вапняку (самоплавкая шихта). Це знижує відносну вагу шлаку і скорочує витрати на виплавку7 чавуну; доменну плавку при цьому можна вести на рудах з пониженим вмістом заліза. Такий же результат можна отримати при наявності руд з основною і кислою порожньою породою, проплавляя їх спільно без добавки вапняку.

Фізичний стан руд і віддаленість від місць споживання впливають на вартість підготовки руди (дроблення, сортування, окускование і ін.) І її перевезення.

З огляду на всі вищевикладені фактори, найкраще цей облік виробляти на основі показань дослідної доменної плавки; можна зробити висновок про використання залізної руди кожного родовища або без збагачення, або з попереднім збагаченням по найбільш раціональної для даної руди схемою.

Багатими рудами називаються ті, які застосовують в доменній плавці без збагачення, бідними - ті, які для цієї мети вимагають збагачення.

Вартість збагачення залежить від того, наскільки легко вдається звільнити рудні зерна від порожньої породи і потім, користуючись різницею фізичних властивостей породи і рудних мінералів, виділити останні в концентрат.

Очевидно, що чим більшими зернами представлені рудні мінерали, тим легше досягається їх відділення від порожньої породи.

При малих розмірах рудних мінералів з'являється необхідність в дрібному і тонкому подрібненні руди перед збагаченням. Вартість агломерату з концентратів бідних руд, що потребують тонкому подрібненні перед збагаченням, буде вище вартості агломерату з концентратів більшого подрібнення.

Магнетитові руди добре і відносно дешево збагачуються електромагнітним способом; для гематитових руд частіше застосовуються гравітаційні методи, засновані на різниці питомих ваг породи і рудного мінералу. Останнім часом робляться спроби застосування флотаційного способу збагачення гематитових бідних руд і кварцитів.

Бурі залізняки можна збагачувати обжігмагнітним способом, при якому магнітні властивості залізним мінералів повідомляються шляхом відновного випалу руди при температурі 550-600 ° С. Однак цей спосіб збагачення через високу його вартість не знайшов ще практичного застосування.

У бессемерівських криворізьких рудах вміст фосфору повинно бути не більше 0,022%.

Руди для виплавки передільного мартенівського чавуну представляють найпоширенішу категорію. Бажаним умовою у всіх випадках є по можливості менший вміст сірки, видалення якої пов'язано із зайвими витратами пального і флюсів. Небажана також домішка хрому, який при доменній плавці переходить в чавун, а при мартенівської окислюється і у вигляді окису переходить в шлак, роблячи останній в'язким і густим, що сильно ускладнює мартенівську плавку. Для руди, що містить 60% Fe і більше, вміст хрому можна допустити до 0,4о / о.

Велике значення для оцінки якості руд мають її фізичні властивості. Найголовніші з них - кусковатость і вологоємність

Доменні печі при завантаженні в них порошковатой, дрібної руди не можуть працювати задовільно. Прокидаючись між шматками і закупорюючи порожнечі, дрібниця створює великий опір потоку відновлювальних газів, викликаючи необхідність збільшення тиску дуття. Наявність великої кількості дрібниці супроводжується порушенням правильного розподілу газів по перетину печі, що призводить до розладу ходу печі. Значна частина дрібних і тонких фракцій руди виноситься з печі у вигляді пилу, що також призводить до порушення, а іноді і розладу ходу печі, не кажучи вже про втрати руди і витратах на очищення газів, прибирання та переробку пилу.

Підвищений вміст в рудах дрібних і тонких фракцій знижує вартість руд.

Допустимий вміст в руді дрібних фракцій залежить від обсягу печей, в яких проводиться плавка, від тиску дуття, від співвідношення великих шматків і дрібниці, т. Е. Від гранулометричний характеристики руди. Небажаними, з точки зору виносу з печі, є фракції руди розмірами зерен від 2 мм і нижче.

Великий діапазон по крупності між максимальними і мінімальними розмірами зерен руди також небажаний, тому що це погіршує газопроникність стовпа плавильних матеріалів і перешкоджає форсування роботи доменних печей. Бажано, щоб в доменну піч надходила руда строго класифікована по крупності, наприклад 80-50 або 50-25 мм. Для забезпечення цієї умови необхідно побудувати дробільносортіровочние і агломераційні фабрики.

Великий вплив на умови експлуатації рудних родовищ і переробку руд надає влагоемкость руди. Гігроскопічні, вологоємні руди важко транспортувати внаслідок налипання на стінки вагонів, бункерів, лійок і течок.

При відсів дрібниці отвори сіток грохотов заліплює і поділ руди по крупності припиняється.

Дроблення таких руд також становить значні труднощі внаслідок залипання робочих частин дробильного апарату.

Глиниста порожня порода, супутня зазвичай бурим Железняк, повідомляє їм пластичні властивості. Залізні мінерали володіють обмеженою влагоемкостью і навіть при максимальному влагосодержании задовільно проходять через бункера, живильники і воронки. Схильність рудної дрібниці при деякій певній для кожної руди вологості до міцного злипання з утворенням грудок більшого або меншого розміру створює серйозні труднощі при грохочении руди внаслідок залипання сітки гуркоту. Проведене інститутом «Механобр» дослідження просівання криворізьких руд, що містять велику кількість тонких фракцій, показало, що навіть багаті кристалічні руди, якими є гема - Тітов руди Криворіжжя, легко грудок з погіршенням ефективності просівання. Дослідження найголовніших рудників Криворіжжя показало:

1) вологість руди до 4% на ефективність грохочення не впливає;

рій руда настільки інтенсивно комкуется, що процес класифікації на гуркоті практично припиняється.

Боротьба з пластичністю і поганий транспортабельностью влагоемких руд представляє одну з найбільш важких завдань. Якщо в наведеному прикладі просівання криворізької руди труднощі виникають у відносно вузькому діапазоні вологості і по суті поширюються тільки на процес просівання, то в разі бурих железняков пластичність руд спостерігається в широкому діапазоні вологості і ускладнює рішуче всі операції рудоподготовки. Штучна сушка таких руд полегшує тільки ті операції, які слідують за сушінням, труднощі ж, пов'язані з транспортом сирої руди в сушильне відділення і в сушильний агрегат, залишаються.

Засобом боротьби з пластичністю і поганий транспортабельностью бурих железняков є відмивання від них глинистої порожньої породи, що представляє один з поширених способів збагачення бурих железняков.

Крім руд, що застосовуються для виплавки мартенівського чавуну і званих тому мартеновскими рудами, існує категорія руд, що носить це ж назву, але застосовується при переділі чавуну в сталь в мартенівських і електропечах в якості обов'язкових добавок. Мартенівські руди відрізняються високим вмістом заліза-62-65о / 0 і щільним складанням шматків. З розвитком сталеплавильної промисловості та одночасним зменшенням запасів багатих кускових руд в деяких металургійних районах з'явилися серйозні труднощі щодо забезпечення заводів багатою мартенівської рудою. Виникла необхідність заміни багатьох кускових руд збагаченими концентратами.

Основна вимога - високий вміст заліза, - що пред'являється до руди для мартенівського виробництва, відносно просто досягається шляхом збагачення. Найважче приготувати кусковий матеріал, що наближається за своїми фізичними властивостями і кусковий руді з концентратів збагачення.

Останнім часом для мартенівського виробництва з успіхом застосовують агломерат, технологія отримання якого дещо відрізняється від технології виробництва доменного агломерату. Питома вага цього агломерату повинен бути 3,2-3,3 гісм3.

Коли про щось говорять «залізний», мають на увазі - міцний, міцний, незламний. Тож не дивно почути: «залізна воля», залізне здоров'я »і навіть« залізний кулак ». Що ж таке залізо?

Історія назви

Залізо в чистому вигляді - метал сріблястого кольору, по латині воно називається Fe (ферум).Про походження російської назви вчені сперечаються. Одні вважають, що воно виникло від слова «джальджа», що в перекладі з санскриту означає метал, інші запевняють, що це слово «Жель», що означає «блищати».

Як люди отримали залізо?

Вперше залізо опинилося в руках людини, обрушившись з неба. Адже багато метеорити були майже повністю залізними. Тому в зображували предмети з цього металу синіми - кольору неба. Багато народів мають міфи про небесне походження залізних знарядь - нібито їх дали боги.

Що таке «залізний вік»?

Коли людина відкрила бронзу, почався «бронзовий вік». Пізніше йому на зміну прийшов «залізний». Так назвали час, коли халіби, народ, що жив на березі Чорного моря, навчилися плавити в спеціальних печах особливий пісок.Отриманий метал був красивого сріблястого кольору і не іржавів.

Чи завжди золоті вироби цінувалися вище?

В ті часи, коли залізо виплавлялось з метеоритів, з нього в основному робили прикраси, носити які могли лише люди знатного роду. Часто ці прикраси мали золоту оправу, а в Стародавньому Римінавіть обручки були залізними. Зберігся лист, написаний одним з фараонів Єгипту царю хеттів, де той просив вислати йому залізо, обіцяючи заплатити золотом в будь-якій кількості.

Світові чудеса, зроблені з заліза

В Індії, в Делі, стоїть древня колона заввишки більше семи метрів. Вона зроблена з чистого заліза ще в 415 році нашої ери. Але і зараз на ній немає ні сліду іржі.За легендою, дотик до колони спиною дає виконання заповітного бажання. Ще одна грандіозна залізне споруда - Ейфелева вежа. Для виготовлення символу Парижа було потрібно більше семи тисяч тонн металу.

Звідки береться залізо?

Щоб отримати залізо, потрібна залізна руда. Це мінерали, каміння, в яких залізо пов'язане з різними іншими речовинами. Очищаючи залізо від домішок, і отримують потрібний метал. Наприклад, сировиною може бути магнітний залізняк, в якому міститься до 70% заліза. Железняк - чорний або темно-сірий камінь. У Росії його добувають на Уралі,наприклад, в надрах гори, яка так і називається - Магнітна.

Як видобувають руду?

Родовища залізної руди є не тільки в Росії, але також на Україні, в Швеції, в Норвегії, в Бразилії, в США і деяких інших країнах. Запаси цього викопного не скрізь однакові, його починають добувати тільки в тому випадку, якщо це представляється вигідним, адже розробка коштує дорогоі не окупиться, якщо заліза виявиться занадто мало.

Найчастіше залізну рудувидобувають відкритим способом. Копають величезну яму, яка називається кар'єр.Вона дуже глибока - півкілометра в глибину. А ширина залежить від того, чи багато навколо руди. Спеціальні машини вичерпують руду, відокремлюючи її від непотрібної породи. Потім вантажівки відвозять її на заводи.

Однак не будь-яке родовище можна розробляти таким способом. Якщо руда глибоко, доводиться для її видобутку робити шахти. Для шахти спочатку риють глибокий колодязь, який називається стовбур, а внизу від нього відходять коридори - штреки. Вниз спускаються шахтарі. Це відважні люди, вони знаходять руду і підривають її, а потім по шматках переправляють на поверхню.Робота шахтарів дуже небезпечна, адже шахта може обрушитися, а ще внизу бувають небезпечні гази, та й під час вибуху люди можуть постраждати, хоча вони дуже обережні і дотримуються правил техніки безпеки.

Як з руди виходить залізо?

Але добути руду - це ще не все! Адже отримання заліза з руди - теж непростий процес. Хоча виплавляти залізо з руди навчилися вже давно. У давнину виплавкою його займалися ковалі, вони були дуже шанованими людьми. У спеціальну піч, яка називається горн, клали руду і деревне вугілля, а потім підпалювали. Однак звичайна температура горіння недостатньо висока для виплавки, тому вогонь роздували, використовуючи міхи - пристосування, видуває повітря з великою силою. Спочатку їх рухали руками, а пізніше навчилися використовувати силу води. В результаті нагрівання виходила спечена маса, яку потім коваль кував, надаючи залозу потрібну форму.

сплави

Найчастіше використовувалося (та й зараз використовується) не чисто залізо, а сталь або чавун.Це сплав заліза з вуглекислим газом. Якщо в сплаві більше 2% вуглецю, то виходить чавун. Він неміцний, зате легко плавиться і йому можна надати будь-яку форму. Якщо вуглецю менше 2%, то. Вона дуже міцна і використовується для виготовлення безлічі корисних речей, машин, зброї.

Зараз, звичайно, застосовуються інші методи, хоча принцип їх той же: виплавка з додаванням вуглекислоти при високій температурі. В даний час для цієї мети використовують електрику.

Навіщо залізо людському організму?

Якщо людині не вистачає заліза, він хворіє. цей метал потрібен для утворення гемоглобіну,який доставляє кисень кожній клітинці тіла. Тому треба їсти продукти, багаті залізом - печінку, бобові, яблука.

Якщо це повідомлення тобі знадобилося, буда рада бачити тебе