Проектування складу: приклад розрахунків. Пропускна здатність і оборот складу

Великі потоки продукції роблять необхідної концентрацію виробів. Для цього споруджуються спеціалізовані елементи інфраструктури, з яких відбувається постачання виробничих підприємств сировиною і комплектуючими, а кінцевого споживача - готовими товарами. Такі місця для зберігання називаються складами в широкому сенсі слова, і, в залежності від специфіки - базами, терміналами або сховищами.

Потреба в складських приміщеннях виникає у всіх підприємств, що займаються випуском будь-якої продукції, торгових структур і компаній, яким для надання послуг потрібні витратні матеріали. Чим більш розвиненою є структура фірми, тим більшу важливість має склад в загальному господарському комплексі.

Сучасний склад є досить складним об'єктом, і з технічного боку, і з управлінської. Необхідність в складуванні є на всіх етапах виробництва, від місця видобутку сировини і до реалізації товару. Тому існує велика кількість різних складів, які потребують класифікації. Щоб розуміти принципи класифікації, необхідно знати основні принципи роботи складських приміщень.

Структура складу і використовуване обладнання

Склад є не просто приміщенням, де знаходяться різні вантажі. У нього є певна внутрішня структура, яка буває досить розвиненою. Склад складається з декількох зон, що розрізняються за призначенням і використовується обладнання.

Виділяють такі основні зони:

- Зона навантаження і вивантаження. Може бути цілісною або розділеної на дві окремі. У цій зоні розташовуються майданчики, які безпосередньо контактують з транспортом. Вимоги до майданчиків розрізняються залежно від обслуговується транспорту.

- Зона приймання. Дана зона зазвичай відділена від решти приміщень. У ній виконується прийом вантажів і їх подальший напрямок на місце зберігання. Як правило, ця зона має високу автоматизацію.

- Зона зберігання. Її займає обладнання, призначене для зберігання вантажів.

- Зона сортування. Забезпечує прийом заявок на транспортування вантажів і їх переміщення з місць зберігання в зону навантаження.

- Зона експедиції. Виконується облік вантажів, що відправляються, складається супровідна документація.

- Адміністративні та господарсько-побутові приміщення.

Для зберігання і транспортування вантажів використовується різноманітне обладнання. На складах з вантажами невеликої маси широко застосовуються ручні пристрої, важкі і габаритні предмети переміщуються кранами і навантажувачами.

вибір складу

Сучасні ринки бувають досить мінливими, і компаніям для досягнення найбільшої ефективності роботи часто потрібно шукати нові приміщення під склади. У цій ситуації вибір складу ставиться завдання конкретних співробітників. Щоб знайти потрібний об'єкт, необхідно сформувати обґрунтовані і чіткі вимоги.

Для цього слід визначити потреби фірми, інакше буде неефективна витрата коштів. Зайва площа складу буде вимагати більшої оплати, а продуктивність залишиться на тому ж рівні. Якщо, до того ж, технологія обробки вантажів буде нераціональною, то картина стане ще гірше.

Під час вибору складу слід керуватися чіткими вимогами до його наступним характеристикам:

- Загальна площа і об'єм будівлі;

- Площа і висоти зон;

- Кількість воріт або доків, їх місце розташування і оснащення;

- Розміри майданчика для маневрів транспорту.

Основним завданням є вибір розмірів складів , Щоб з урахуванням прогнозованого зміни потоків вантажу об'єкт, його площі і обсяги, використовувалися з найбільшою ефективністю. Щоб оцінити кожне технологічне рішенняв складському господарстві, введені спеціалізовані нормативні коефіцієнти. Відповідність реальних показників рекомендованим коефіцієнтам показує, що склад буде функціонувати правильно. Відхилення від встановлених норм знижують ємність та втрати загальної ефективності роботи складу.

Перед тим, як вибрати склад, слід переконатися в наявності вимог до приміщення, їх чітке формулювання, коректності та обґрунтованості. Найкращий випадок - коли компанія має в своєму розпорядженні фахівцями, які мають відповідну освіту і досвід, що дозволяє їм провести розрахунки і обгрунтувати їх. Така робота вузькоспеціалізована і вимагає певної кваліфікації, тому такі фахівці є тільки в найбільш великих компаніях.

Більшість фірм не мають в штаті подібних співробітників, тому оптимальним виходом для них є залучення компаній, що спеціалізуються на виконанні даних проектріровночно-розрахункових робіт. Вартість залучення грамотних фахівців буде набагато менше, ніж втрати, які можуть походити від помилок з вибором складу, його планування і оснащення.

Класифікація складів

Для більш простого вибору складу слід розділити будівлі на різні видив залежності від певних ознак. Можна виділити такі критерії вибору складу:

- Ставлення до логістичних областям;

- Ставлення до інших учасників системи логістики;

- Форма власності;

- належність;

- Функціональне призначення;

- Асортиментна спеціалізація;

- Режим зберігання;

- Технологічна оснащеність;

- Вид складських будівель;

- Вид складування;

- Наявність транспортних зв'язків і їх тип;

- Масштаб діяльності.

склади з великою площею- від 5 тис. М 2 часто називають терміналами.

Існують спеціалізовані митні склади, на яких зберігаються товари, що ввозяться на територію РФ або вивозяться з країни. Зберігання на цих складах проводиться згідно з Митним кодексом РФ. З митних складів виділяють склади тимчасового зберігання, де знаходяться предмети, що підлягають як експорту, так і імпорту, з надання їх органу митниці до випуску у вільний обіг. Під час зберігання товарів на митному складі з них не стягується мито і податки, а також не застосовуються заходи економічної політики.

Способи класифікації складських приміщень в РФ

Багато компаній, що мають досвід в логістиці та оцінці комерційної нерухомості, мають свої системи, за якими виконується класифікація складів. Цікавим є системи санкт-петербурзької групи компаній «РМС» і лондонської фірми Knight Frank, провідної світової компанії в оцінці всілякої нерухомості. Багато в чому ці системи класифікації схожі.

Перша класифікація розроблена в РФ, тому вона враховує особливості центральних регіонів Росії і основні вимоги, на які звертають увагу орендарі і покупці в першу чергу. Відповідно до цієї класифікації, складські приміщення поділяються на 4 категорії, які позначаються великими латинськими літерами.

Склади класу «А»

Склад класу А являє собою сучасне одноповерхова будівля, будівництво якого велося з дотриманням запропонованих технологій і з використанням матеріалів високої якості. До нього пред'являються такі вимоги:

- Висота не менше 8 м, щоб можна було розмістити багаторівневі стелажі;

- Пол з рівною поверхнею, без дефектів і з антифрикційним покриттям;

- Пожежна сигналізація і автоматизована система гасіння пожеж спринклерного або порошкового типу;

- Можливість чіткого регулювання температурного режиму;

- Наявність теплових завіс на воротах;

- , Обладнані гідравлічним пандусом з регулюванням по висоті;

- Центральне кондиціонування;

- Охоронна сигналізація і відеоспостереження всій площі та навколишнього простір; ()

- Офісні приміщення, суміщені з складом;

- Наявність телекомунікаційних ліній оптико-волоконного типу;

- Достатня майданчик, щоб великовантажні автопоїзда могли вільно маневрувати і стояти в відстої;

- Зручний під'їзд, переважно розміщення поруч з центральними магістралями.

Клас B:

- капітальне багатоповерховий будинок;

- висота стель від 4,5 до 8 м;

- асфальтні або бетонні підлоги без покриття;

- температурний режим в межах від +10 до +18 ° С;

- Противопожежна система;

- пандус для розвантаження;

- наявність офісних приміщень;

- телекомунікації;

- територія, що охороняється.

Клас C:

- капітальне виробниче приміщення або утеплений ангар;

- висота від 3,5 до 18 м;

- опалювальне приміщення (температура взимку +8: +14 ° С).

- асфальтні, плиткові або бетонні підлоги без покриття;

- ворота на нульовій позначці (транспорт заходить всередину приміщення).

Клас D:

Таким чином, вимоги до цього класу складів вельми жорсткі. Далеко не всі будівлі задовольняють ім. Найбільш м'які вимоги до складів класу D. До них відносять такі площі, що використовуються під склади:

- Підвальні приміщення;

- Об'єкти цивільної оборони;

- Неопалювані виробничі будівлі;

- Ангари.

Решта складські приміщення, в залежності від своїх конструктивних особливостей, потрапляють в класи B і C. Клас складу робить основний вплив на його вартість придбання або оренди.

Західна класифікація складів

Британська компанія розробила Knight Frank власну систему, за якою визначаються види складів і їх класифікація. Ця система створена на основі світового досвіду та в деякій мірі адаптована для роботи в РФ. Класифікація даної компанії прийнята більшістю великих фірм, що працюють в області оцінки комерційної нерухомості. Зараз відбувається її впровадження на російському ринку.

Автоматизовані складські системи

Динамічно розвивається ринок складської нерухомостівимагає від учасників класифікацію вже існуючих і ще будуються за єдиними критеріями. На російському ринку комерційної і житлової нерухомості більшістю великих компанійприйняті об'єктивні способи класифікувати ці будівлі. На черзі стоїть класифікація промислових об'єктів, і розробки таких значущих фірм, як Knight Frank, можуть стати його основою.

Введення єдиної класифікації для деякого сегменту комерційної нерухомості ставить собі за мету полегшити проведення операцій з об'єктами нерухомості. В західних країнахвикористовується базова система, на підставі якої визначається класифікація і призначення складів в логістиці. Це впорядковує значний спектр продукції, під який використовуються склади. Основним критерієм в даній класифікації є наявність у складського приміщення умови, необхідних для зберігання конкретного класу продукції. Тому в позначенні категорії складу спочатку вказується його Головна особливість, Наприклад холодильний термінал або склад з контролем рівня вологості.

Складських приміщень присвоюються один з шести класів, починаючи від найвищого А + до найнижчого D. У цій шкалі класів C + і D + не передбачено. Поділ на 6 класів дозволяє більш точно визначити рівень оснащеності та ефективності будівлі. В цілому, до складів класу А + і А пред'являються більш жорсткі вимоги, ніж до аналогічного класу за класифікацією компанії «РМС».

Склад класу А +

Найбільша різниця в висоті: класу А + присвоюється будівлям з висотою стелі 13 м, а клас А - 10 м. Також спостерігаються відмінності в таких параметрах:

- Крок колон і відстань між прольотами;

- Площа забудови;

- Наявність електричної підстанції та теплового вузла;

- Кількість воріт і їх обладнання;

- Наявність автоматизованої системи обліку товарів, яка контролює рівень доступу співробітників;

- Наявність парковки для легковиків;

- Наявність огороджень та цілодобової охорони;

- Благоустрій території;

- Власна залізнична гілка;

- Досвідчений девелопер.

За цим вимогам видно, що більшість складів, які в класифікації компанії «РМС» мають клас А, по системі Knight Frank отримають класи В + або В. Проте, оцінка складу за допомогою класу досить груба, і для підрахунку реальної вартості оренди або придбання складського приміщення враховується велика кількість значимих параметрів.

Стандарт поставки:

- середньодобовий обсяг товаропотоку Vвход / вихід = = 120 м3;

- коефіцієнт нерівномірності вхідного товаропотоку kнеравн. вхід = 1,4;

- інтервал робіт по розвантаженню і приймання товару Твход = = 4,5 год (з 12.30 до 17.00);

- кількість палет в кузові автомобіля (вхід) Nпалл. а / т = 22 шт .;

- час розвантаження автомобіля з урахуванням технологічних простоїв і допоміжного часу tразгр = 0,75 ч.

Товар надходить на склад в фурах палетованих, пакетований. Палети однорідні. Товар приймається після повного розвантаження автомобілів. Час приймання товару відповідає часу розвантаження транспорту.

Стандарт зберігання:

- кількість найменувань, що зберігаються на складі, nартікулов ≤ 100 од .;

- середній час перебування товару на складі Тобор = 15 робочих днів (3 тижні);

- коефіцієнт нерівномірності зберігання товару kнеравн. храни = 1,4;

- площа, яку займає палетою, Sпалл = 1,2 × 0,8 = 0,96 м2;

- висота товару на палеті Нпалл = 1,2 м.

Відсутня виражена тенденція до збільшення / зменшення складських залишків. Спеціальні вимоги до зберігання, обробки, товарному сусідству відсутні. Параметри палети зберігання відповідають параметрам палети приймання.

Стандарт відбору:відбір замовлень здійснюється цілими коробами.

Стандарт відвантаження:

- кількість замовлень в кузові автомобіля (вихід) Nзак. а / т = 10 шт .;

- коефіцієнт нерівномірності вихідного товаропотоку kнеравн. вихід = 1,8;

- площа, яку займає палетою із замовленням, Sзак = 1,2 × 0,8 = 0,96 м2;

- висота замовлення на палеті Нзак = 0,6 м;

- інтервал робіт по відвантаженню замовлень Твиход = 3,5 год (з 8.30 до 12.00);

- час завантаження автомобіля з урахуванням технологічних простоїв і допоміжного часу tотгр = 0,75 ч.

Замовлення відвантажуються після повної перевірки експедитором їх відповідності складу маршруту. Час перевірки маршрутів відповідає часу завантаження автотранспорту. Товар відвантажується зі складу в машини «Газель» розсипом.

Для даного прикладу розглянемо варіант механізованої технології обробки товаропотоків. Методики розрахунків представлені в зазначеній раніше статті, тому, перш ніж продовжувати читання, бажано ще раз ознайомитися з нею.

ВИЗНАЧЕННЯ ЗОН

Визначимо основні зони (ділянки) виконання операцій:

- зона розвантаження і приймання;

- зона зберігання і відбору;

- зона контролю і комплектації;

- зона транспортної експедиції;

- зона відвантаження.

Скористаємося класифікацією зон, представленої в попередньому номері журналу, і визначимо їх загальний характер. У нашому випадку зонами обробки товаропотоку будуть: зона розвантаження і приймання, зона контролю і комплектації, зона відвантаження. Зонами розміщення (зберігання) і обробки будуть зона зберігання і відбирання і зона транспортної експедиції. Зони зі спеціальними умовами зберігання і обробки товаропотоків не потрібні. Як видно з вихідних даних, роботи з розвантаження / приймання товару і роботи по відвантаженню замовлень виробляються в різний час. Отже, для економії ресурсу і площ складу доцільно пристрій суміщеної зони приймання / відвантаження. Визначимо потреби в потужностях (ємностях, площах) для представлених операційних зон складу.

ЗОНА ПРИЙОМУ / відвантаження

Для розрахунку необхідної ємності зони приймання / відвантаження, а також необхідного ресурсу нам треба визначити склад першого поста приймання / відвантаження і обчислити потрібну кількість постів. Так як вантажно-розвантажувальний фронт суміщений, розрахунок показників проводиться окремо для вхідного і вихідного товаропотоків з подальшим порівнянням отриманих даних і прийняттям максимальних значень.

Визначимо необхідну кількість постів приймання та відвантаження. Для цього розрахуємо кількість машин, що приходять на добу під розвантаження з урахуванням нерівномірності поставок. Добова кількість автотранспорту, що приходить під розвантаження, визначаємо за формулою:

Nа / т вхід = (Vвход / вихід × kнеравн. Вхід) / (Нпалл × Sпалл × Nпалл. А / т);

Nа / т вхід = (120 × 1,4) / (1,2 × 0,96 ×× 22) = 6,6 ≈ 7 од.

Визначаємо необхідну кількість постів для обробки вхідного товаропотоку:

Nворот вхід = (N а / т вхід × tразгр) / Твход;

Nворот вхід = (7 × 0,75) / 4,5 = 1,2 ≈ 2 од.

Тепер визначимо необхідну кількість постів відвантаження (воріт). Добова кількість автотранспорту, що приходить під завантаження:

Nа / т вихід = (Vвход / вихід × kнеравн. Вихід) / (Нзак × Sзак × Nзак. А / т);

Nа / т вихід = (120 × 1,8) / (0,6 × 0,96 × 10) = 37,5 ≈ 38 од.

Необхідна кількість воріт для обробки вихідного товаропотоку:

Nворот вихід = (N а / т вихід × tотгр) / Твиход;

Nворот вихід = (38 × 0,75) / 3,5 = 8,14 ≈ 9 од.

Отже, всього нам буде потрібно 9 воріт: 7 комплектів докового обладнання (секційні ворота, докшелтер, доклевеллер) для обслуговування малотоннажних машин і 2 комплекти докового обладнання (секційні ворота, докшелтер, доклевеллер) для обслуговування як малотоннажного, так і великотоннажного транспорту. Тепер визначимо необхідні площі і ємності зони приймання / відвантаження. Як було відзначено в вихідних даних, приймання партії товару здійснюється після повного розвантаження транспорту і час приймання партії товару відповідає часу розвантаження автомобілів. Тому для забезпечення безперервності процесу в зоні доцільно під час приймання партії товару робити розвантаження наступної партії. Для забезпечення виконання робіт за даною технологією ємність одного поста приймання повинна дозволяти розміщувати одноразово товарний обсяг, рівний двократному обсягу товару в кузові автотранспорту.

Таким чином, необхідна ємність і площа поста приймання складе:

Nпалл. прийом = 2 × Nпалл. а / т = 2 × 22 = 44 палети;

Vпріем = Nпалл. прийом × Нпалл × Sпалл = 44 × 1,2 × 0,96 = 50,7 м3;

Sпріем = (Nпа лл. Прийом × Sпа лл) / kісп. пл. прийом = (44 × 0,96) / 0,32 = 132 м2.

kісп. пл. прийом - коефіцієнт використання площі зони приймання. Для попереднього розрахунку приймаємо kісп. пл. прийом = 0,32. Помноживши отримані значення на необхідну кількість постів для розвантаження і приймання товару, отримаємо необхідні характеристики зони для обробки вхідного товаропотоку:

Nпалл. прийом заг = Nпалл. прийом × Nворот вхід = 44 × 2 = 88 палет-місць;

Vпріем заг = Vпріем × Nворот вхід = 50,7 × 2 = 101,4 м3;

Sпріем заг = Sпріем заг × Nворот вхід = 132 × 2 = 264 м2.

Технологія відвантаження схожа з технологією приймання. Скомплектовані замовлення в складі маршруту розміщуються перед воротами. Так як час передачі замовлень експедитору відповідає часу завантаження замовлень в кузов автотранспорту, необхідна ємність і площа сектора відвантаження через одні ворота складе:

Nзак. отгр = 2 × Nзак. а / т = 2 × 10 = 20 палет-місць;

Vотгр = Nзак. отгр × Нзак × Sзак = 20 × 0,6 × 0,96 = 11,5 м3;

Sотгр = (Nзак. Отгр × Sзак) / kісп. пл. отгр = (20 × 0,96) / 0,32 = 60 м2.

kісп. пл. отгр - коефіцієнт використання площі зони відвантаження. Для попереднього розрахунку приймаємо kісп. пл. отгр = 0,32.

Визначимо необхідні характеристики зони для обробки вихідного товаропотоку:

Nзак. отгр. заг = Nзак. отгр × Nворот вихід = 20 × 9 = 180 палет-місць;

Vотгр. заг = Vзак. отгр × Nворот вихід = 11,5 × 9 = 104 м3;

Sотгр. заг = Sзак. отгр × Nворот вихід = 60 × 9 = 540 м2.

Для зони приймання / відвантаження приймаємо найбільші отримані показники:

Nворот заг = 9 од .;

Nпаллето-місць прийом / отгр. заг = 180 палет-місць;

Vпріем / отгр. заг = 104 м3;

Sпріем / отгр. заг = 540 м2.

При кроці колон 6 м розміщуємо одні ворота в одному отворі. Схема зони приймання / відвантаження представлена на рис. 1.

ЗОНА ЗБЕРІГАННЯ ТА ВІДБОРУ ТОВАРУ

Визначимо основні параметри зони зберігання і відбору. Нам відомо час перебування товару на складі, обсяг добового потоку і коефіцієнт нерівномірності обсягів зберігання. Розрахуємо необхідну ємність зони зберігання і відбору:

Vхран = Vвход / вихід × kнеравн. храни × Тобор;

Vхран = 120 × 1,4 × 15 = 2520 м3.

Тепер визначимо, які технологічні вимоги пред'являються в нашому випадку до розміщення товару для відбирання. Коробкова отборка здійснюється вручну, отже, все артикули повинні бути представлені в зоні ручного доступу. Розглянемо варіант з розміщенням товару на фронтальних палетних стелажах, при цьому з палет першого ярусу буде проводитися коробковий відбір. Середня заповненість палети відбирання становить половину обсягу палети зберігання.

Складемо формулу визначення необхідної кількості палет-місць для нашого випадку:

Nпаллето-місць храни = ((Vхран - (nартікулов × Нпалл × Sпалл) / 2) / (Нпалл × Sпалл)) + n артикулів;

Nпаллето-місць храни = ((2520 - (100 × 1,2 × 0,96) / 2) / (1,2 × 0,96)) + 100 = 2238 палетах-місць.

Визначимо максимально можливу кількість ярусів фронтальних стелажів при розміщенні 100 артикулів на першому ярусі:

Nярусов храни. возможн = Nпаллето-місць храни / n артикулів = 2238/100 = 22,4 ярусу.

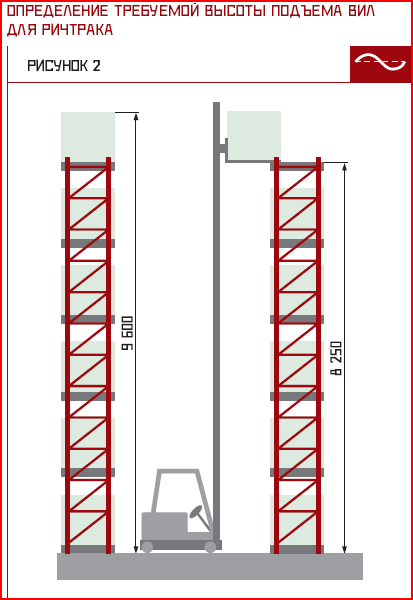

Звичайно, такої кількості ярусів для механізованої обробки товаропотоків нам не буде потрібно. Припустимо, що відстань від відмітки рівня підлоги до низу балки перекриття проектованого складської будівлістановить 10 м. Висота товару на палеті Нпалл = 1,2 м. З огляду на висоту піддону, висоту горизонтальної стелажній балки, висоту технологічного зазору над кожною палетою з товаром і простір під балкою перекриття для прокладки комунікацій, розміщуємо 6 ярусів стелажів. Установка і зняття палет з товаром буде здійснюватися ричтраки з висотою підйому вил 8,6 м (див. Рис. 2).

Визначимо в першому наближенні необхідну площу зони зберігання і відбору товару (див. Рис. 3):

Sхран = (Nпаллето-місць храни × Sпалл) / (Nярусов храни × kісп. Пл. Храни);

Sхран = 2238 × 0,96 / (6 × 0,33) = 1085 м2.

kісп. пл. храни - коефіцієнт використання площі зони зберігання і відбору. Для попереднього розрахунку приймаємо kісп. пл. храни = 0,33.

ЗОНА КОНТРОЛЮ ТА КОМПЛЕКТАЦІЇ

Для визначення площі зони контролю і комплектації замовлень нам необхідно розрахувати необхідну кількість постів комплектації. Кожен контролер-комплектовщик перевіряє правильність відібраного замовлення, маркує коробки з товаром, роздруковує необхідні документи і вкладає їх в перший короб замовлення, консолідує короба одного замовлення на піддоні для передачі в зону транспортної експедиції. Припустимо, що за даними існуючого хронометражу операцій контролю і комплектації середня продуктивність контролера-комплектувальника складає 4,1 замовлення на годину. Таким чином, необхідна кількість контролерів-комплектовщиков і відповідно постів комплектації ми зможемо визначити за формулою:

Nкомпл = Vвход / вихід × kнеравн. вихід / (Тработ × qкомпл × Нзак × Sзак);

Nкомпл = 120 × 1,8 / (8 × 4,1 × 0,6 × 0,96) ≈ 12 чол. = 12 постів.

Середня площа поста контролю і комплектації складає близько 24,5 м2 (схема можливої компоновки поста комплектації представлена в статті Андрія Іванова «Другий етап проектування складу», «Складські технології» № 3, 2007. - Прим. Редакції), при цьому біля кожного поста розташовуються по 4 палети з замовленнями: дві до обробки і дві після.

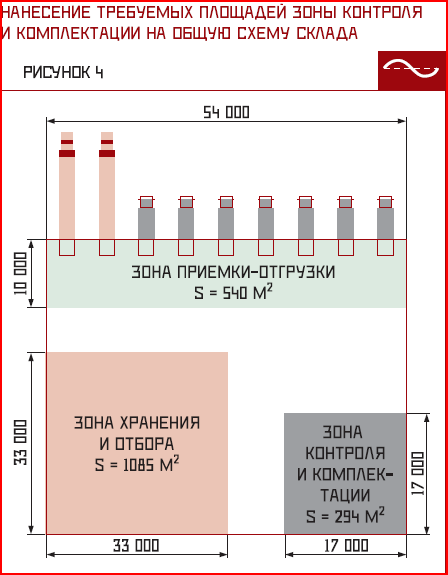

Загальна площа зони контролю і комплектації складе (див. Рис. 4):

Sхран = Nкомпл × Sпост компл = 12 × 24,5 = 294 м2.

Ємність зони контролю і комплектації складе:

Nпаллето-місць контр = Nкомпл × Nпаллето-місць пост контр = 12 × 4 = 48 палет-місць.

ЗОНА ТРАНСПОРТНОЇ ЕКСПЕДИЦІЇ

Відвантаження здійснюється з 8.30 до 12.00, отже, всі замовлення повинні бути скомплектовані і розміщені в зоні транспортної експедиції до закінчення робочого дня, що передує дню відвантаження, а сама зона повинна дозволяти розмістити весь добовий обсяг замовлень з урахуванням нерівномірності відвантажень.

Vексп = Vвход / вихід × kнеравн. вихід;

Vексп = 120 × 1,8 = 216 м3.

Nпаллето-місць експ = Vексп / (Нзак × Sзак) = 216 / (0,6 × 0,96) = 375 палет-місць.

Якщо ми розташуємо всі замовлення на підлозі в один ярус, нам будуть потрібні наступні площі:

Sекспедіціі = Nпаллето-місць експ × Sзак / kісп.

пл. експ = 375 × 0,96 / 0,33 = 1125 м2.

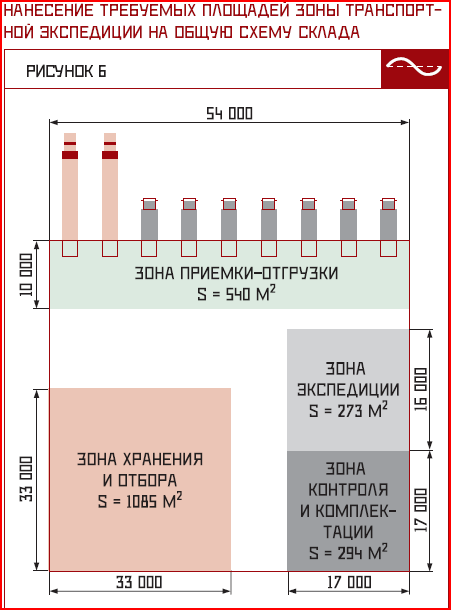

З метою економії складських площ в зоні експедиції доцільно встановити стелажі. Кількість їх ярусів приймаємо Nярусов експ = 4 шт. При цьому роботи з розміщення і відбору замовлень в зоні транспортної експедиції можуть здійснюватися електронавантажувачем з висотою підйому вил 3,5 м (див. Рис. 5 на стор. 14).

Sекспедіціі = (Nпаллето-місць експ × Sзак) / (kісп. Пл. Експ × Nярусов експ);

Sекспедіціі = 375 × 0,96 / (0,33 × 4) = 273 м2.

kісп. пл. експ - коефіцієнт використання площі зони експедиції. Для попереднього розрахунку приймаємо kісп. пл. експ = 0,33.

Ми розрахували необхідні ємності і площі технологічних зон складу (див. Рис. 6 на стор. 15).

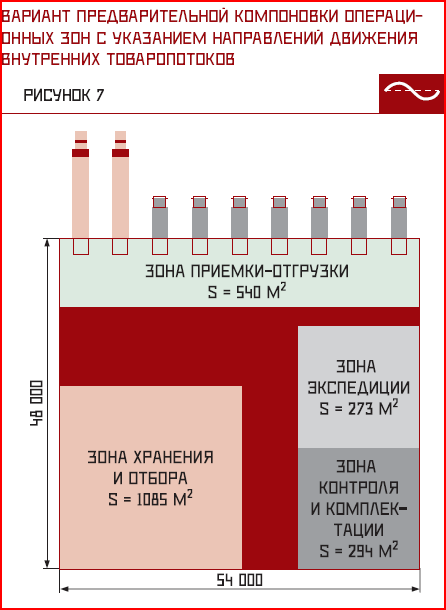

За результатами розрахунків складемо зведену таблицю необхідних логістичних потужностей (див. Таблицю 1). Слід зазначити, що попередній розрахунок загальної площі будівлі проведено без урахування центральних проїздів між зонами. Загальна площа центральних проїздів для попередніх розрахунків приймається як 15-20% від суми площ операційних зон. При цьому Загальна площаскладу становитиме близько 2600 м2. Попередній варіант компонування зон представлений на рис. 7.

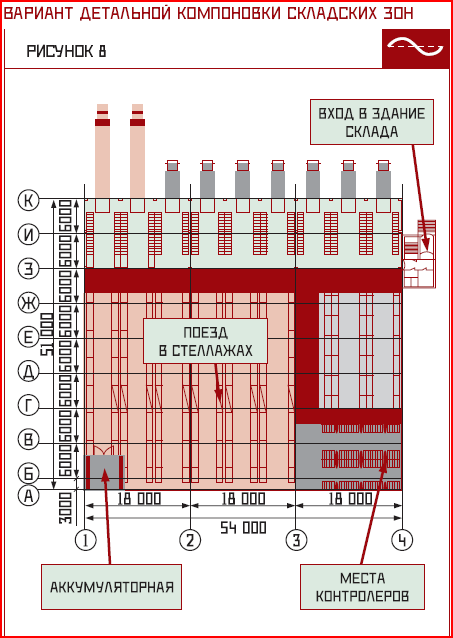

Детальне промальовування СКЛАДУ

Далі перейдемо до детальної промальовуванні складу. На цьому етапі вже враховується розташування колон, наявність допоміжних приміщень, технологічні вимоги, що пред'являються використовуваним обладнанням та технікою. Тому в чистовому варіанті площі зон і складу в цілому можуть піддатися деяким змінам (див. Рис. 8). Фактичні характеристики технологічних зон вказані в таблиці 2.

Необхідно відзначити, що розробку компонувальних рішень рекомендується проводити на варіантної основі з подальшим порівнянням основних логістичних / економічних показників і вибором найбільш оптимального варіанта.

РОЗРАХУНОК ПОТРЕБ У РЕСУРСІ

Для подальшого логістичного проектування нам буде потрібно ввести додаткові дані і обмеження.

Розвантаження автотранспорту здійснюється за допомогою навантажувачів з умови один навантажувач на одну розвантажувати машину.

Показники продуктивності ПТО (ричтраков, Електроштабелер) при виконанні внутрискладских операцій:

- розміщення прийнятих палет на стелажах QПТО разм = 20 палл / ч;

- переміщення товару з верхніх ярусів на нижній (підживлення) QПТО перем = 26 палл / ч;

- переміщення товару із зони комплектації в зону експедиції QПТО компл = 24 палл / ч;

- переміщення товару із зони експедиції в зону відвантаження QПТО експ = 24 палл / ч;

- продуктивність відбірників при виконанні коробочки відбирання qотбор = 2,2 зак / ч.

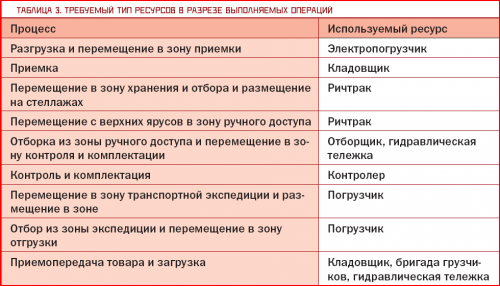

Технологічні операції із зазначенням типів задіяного ресурсу наведені в таблиці 3.

ВИЗНАЧЕННЯ ПОТРЕБ У РЕСУРСІ ПРИ ПРОВЕДЕННІ РОБІТ ПО Розвантаження і приймання ТОВАРУ

За прийнятою технології обробки вхідного товаропотоку одна машина розвантажується одним навантажувачем, при цьому час розвантаження машини відповідає часу приймання всієї партії товару комірником.

Основні приміщення і технологічні зони складу

Рішення проблеми вибору місця розташування складського комплексу дозволяє перейти до вирішення наступного питання - розрахунок оптимальної площі складу і планування складських приміщень. На наступному малюнку представлена загальна схемарозподільного складу з залізничними та автомобільними під'їзними шляхами, на якій вказані основні види приміщень і технологічні зони складу (див. рисунок «Схема розподільного складу»).

Планування складських приміщень може істотно варіюватися в залежності від виду та призначення складу, що зберігається на ньому продукції, особливостей складських технологічних процесів, типовою схемою руху вантажопотоків на складі і інших чинників. Однак при будь-плануванні на складі можна виділити наступні основні приміщення і технологічні зони:

Приміщення основного виробничого призначення(або основні приміщення) Використовуються як для зберігання продукції, так і для виконання цілого ряду складських операцій.

рампаявляє собою платформу, спеціально обладнану для проведення вантажно-розвантажувальних робіт з певними видами транспорту. Так, на представленій схемі на залізничної рампипроводиться розвантаження подаються залізничних вагонів, а на автомобільної рампипогрузка на вантажні автотранспортні засоби укомплектованих партій відправлення.

приймальна експедиціявикористовується для короткочасного зберігання вантажів, що прибувають поза робочим часом складу, наприклад, в свята, вихідні або нічні години. відправних експедиціяпризначається для тимчасового зберігання вантажних партій відправки, які очікують подачі транспортного засобу для проведення навантажувальних операцій.

ділянка прийманняпризначається для перевірки продукції, що поступає по кількості і якості. на ділянці комплектуванняздійснюється комплектування вантажних партій відправки відповідно до надходять споживчими замовленнями.

зона зберігання- основна технологічна зона складу, яка обладнана універсальним або спеціальним обладнанням для зберігання товарів. Товари в цю зону надходять з приймальній експедиції, ділянки приймання або безпосередньо з залізничної рампи. Вони розміщуються на стелажах або в іншому складському обладнанні, і звідти згодом надходять вже на ділянку комплектування, в відправних експедицію або безпосередньо на автомобільну рампу для відправки покупцям. Усередині зони зберігання можуть бути виділені окремі внутрішні зони для зберігання певних груп товарів (продовольчих, промислових, господарських та ін.), А також зони зі спеціалізованим обладнанням (наприклад, холодильники для зберігання швидкопсувної продукції).

допоміжні приміщенняпризначаються для зберігання піддонів, порожніх контейнерів, складської тари. У цих же приміщеннях може проводитися ремонт пошкодженої в процесі обороту тари.

В підсобно-технічних приміщенняхрозташовуються машинні відділення, вентиляційні камери, ремонтні майстерні, комори, подзарядні акумуляторні станції та ін.

нарешті, адміністративно-побутові приміщеннявключають в себе офіси, конторські приміщення, місця відпочинку та прийому їжі.

Малюнок «Схема розподільного складу»

ДЕЯКІ ХАРАКТЕРИСТИКИ І ПОКАЗНИКИ РОБОТИ СКЛАДУ

Для розрахунку корисної площі складу необхідно знати деякі характеристики складу і планові показники його роботи. До їх числа відносяться ємність складу, корисна і загальна площа, пропускна здатність і оборот складу. Розглянемо по черзі ці показники

Ємність і вантажообіг складу

Під ємністю складу розуміють максимальний розрахунковий кількість вантажів, яке може бути розміщено для зберігання на даному складі. Вантажі зазвичай обчислюється в тоннах. Наприклад, ємність складу становить 3000 тонн (Е = 3000 т). Це означає, що на складі можна розмістити до 3000 т продукції певного виду, наприклад, продовольчих і промислових товарів.

Іншим важливим показником є вантажообіг скарбу - кількість вантажів, які були перероблені на складі за певний період. Наприклад, річний вантажообіг складу становить 100 тисяч тонн в рік (Q = 100 000 т / рік). Це означає, що на складі за рік було перероблено 100 тисяч тонн вантажів.

Під складської переробкою розуміють складські операції з прийому і перевірки вантажів, їх розміщення на складі для зберігання, вилучення, комплектації і відправлення отримувачу, що утворюють в сукупності складської технологічний процес.

Похідним показником від величин EіQявляется середній термін зберігання вантажів:

t ср = D p E / Q

де - коефіцієнт використання ємності складу, D p-кількість робочих днів у році, дн.

Ємність складу не завжди використовується на 100%. Як правило, використовується тільки частина ємності складу, і тоді коефіцієнт будет менше одиниці. До того, як розраховується коеффіціент, ми повернемося трохи пізніше.

Корисна площа складу

Основною функцією будь-якого складу є зберігання продукції. Для виконання цієї функції служить зона зберігання, де розташовується складське устаткування, в якому зберігається продукція. Та частина зони зберігання, яка безпосередньо зайнята складським обладнанням, носить назву корисної площіскладу.

Існують різні методики розрахунку корисної площі складу. Вибір методики залежить від типу складу і виду продукції, що зберігається, а також конструкційних особливостей і використовуваних на складі технологій. Розглянемо два приклади.

Приклад 1.Ємність складу для зберігання важких металевих виробів (металеві заготовки, інструменти, металовироби, деталі, вузли і ін.) Становить 5000 т. Максимальна допустима навантаження на підлогу складського приміщення складає 2,0 т / м 2. Тоді корисна площа складу може бути визначена за формулою:

S підлогу = E / = 5000/2 = 2500 м 2,

де E- ємність складу, т; - допустиме навантаження на підлогу складу, т / м 2.

Коефіцієнт определяется конструктивними особливостями складу. У звичайних приміщеннях, наприклад, в магазинах навантаження на підлогу варіюється в пределах = 0,6 ... 1,0 т / м 2. Однак на складах, які призначені для зберігання важких металевих виробів (металеві заготовки, інструменти, металовироби, деталі, вузли і ін.), Цей коефіцієнт сягає значеній = 3,0 ... 4,0 т / м 2.

Приклад 2.Ємність складу для зберігання товарів широкого споживання становить 2000 т. Середня щільність вантажу становить 0,5 т / м 3. Зберігання вантажів здійснюється на стелажах марки СТ-2М-II. Розміри стелажа складають 412017054000 мм. Коефіцієнт заповнення об'єм стелажа при зберіганні вантажу в піддонах становить 0,64. Тоді корисна площа складу, зайнята під стелажі, розраховується за формулою:

S підлогу = E / (H) = 3000 / (40,50,64) = 2344 м 2,

де H- висота укладання вантажу, м; - середня щільність вантажу, т / м 3; - коефіцієнт заповнення об'єм стелажа (щільність укладання).

Загальна площа складу

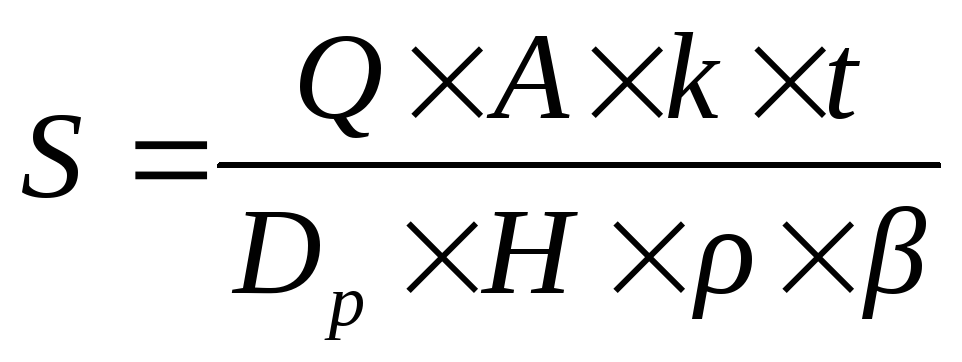

під загальною площею складуслід розуміти основні виробничі приміщення, включаючи ділянки приймання і комплектування, відправних і приймальну експедицію, а також площа проходів та проїздів між стелажами та іншим складським обладнанням. У кожному конкретному випадку розмір загальної площі складу визначається конкретної плануванням складських приміщень. Так, наприклад, площа приймальних і відпускних майданчиків можна визначити по кожній із наступних двох формул:

де Q- річний вантажообіг складу, т / рік; А - частка вантажообігу, що пройшов через дану технологічну зону (А = 0,2 ... 1,0); k- коефіцієнт нерівномірності надходження вантажу (k = 1,2 ... 1,5); t- середня тривалість перебування вантажу в технологічній зоні ( до 2 дн); D p - кількість робочих днів у періоді; - допустиме навантаження на підлогу, т / м 2, H- висота укладання вантажу, м; - середня щільність вантажу, т / м 3; - коефіцієнт заповнення обсягу стелажа, або щільність укладання.

Під вантажообігом складу розуміють сукупний обсяг вантажу, що надійшов або вибулого зі складу за певний період часу.

Поява коефіцієнта А в формулах викликано тим, що далеко не всі вантажі проходять через приймальну і відправних експедицію, ділянки приймання і комплектації, а тільки їх деяка частина.

Ширина проїздів між стелажами приймається від 1,5 до 4,5 м, ширина бічних проходів - від 0,7 до 1,5 м. Ширина проїзду визначається в залежності від ширини транспортного засобу (навантажувача) і мінімального зазору між навантажувачем і краєм проїзду, яка повинна складати 15-20 см.

При наближених розрахунках можна використовувати наступну формулу:

S заг = S підлога / = 2500 / 0,4 = 6250 м 2,

де S заг - загальна площа складу, м 2; - коефіцієнт використання площі складу.

Пропускна здатність і оборот складу

Одним з важливих параметрів роботи складу є середній термін зберігання вантажів, який визначається за формулою:

де t i - час пребиваніяi-го вантажу на складі, дн; q i - об'емi-го вантажу, т; Q- сукупний вантажообіг складу за певний період, т.

Припустимо, що через склад протягом певного періоду пройшло п'ять партій вантажу. Обсяг вантажів і час їх зберігання позначено в таблиці нижче:

|

№ п / п |

Обсяг вантажу, т |

Час зберігання, днів |

q t |

Тоді середній час вантажів зберігання на складі становить: t ср = 30250/410 = 7,38 дн. Знаючи значення даного показника, можна розрахувати пропускну здатність і оборот складу за певний період.

Пропускна здатність складу розраховується за формулою

F = Е / t ср = 3000 / 7,38 = 406,6 т.

У розглянутому прикладі пропускна здатність складу становить близько 400 т на добу. Відповідно, складський комплекс повинен володіти необхідними ресурсами для забезпечення такої пропускної здатності. Під ресурсами тут розуміються персонал складу, складське обладнання, наприклад, навантажувачі, а також необхідні технологічні площі, де будуть проводитися операції по прийому та відпуску вантажів.

Оборот складу (наприклад, місячний оборот) визначається за формулою:

П про = D p / t ср = 30 / 7,38 = 4,07,

де D p - кількість робочих днів у періоді (напр., місяці), дн.

Коефіцієнт використання місткості складу визначається за формулою:

= Q t ср / (D p E) = 100 000 7,38 / (365 3000) = 0,67.

Таким чином, заповнення складу продукцією становить в середньому 2/3 від ємності складу.